Форма для получения углеродных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено251273 (21)1979902/29-26

Союз Советских

Социалистических

Республик

«о679396 (51)М. Кл.2

В 28 В 7/00

С 01 В 31/02 с присоединением заявки М—

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150879. Бюллетень М 30

Дата опубликования описания 150879 (53) ÓÄÊ661. 666 °.1 (088. 8} (72) Авторы изобретения

И.М.Бровко и Е,М.Селевин (71) Заявитель (54} ФОРМА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ

ИЗДЕЛИЯ

1О

Изобретение относится к технике получения углеродных и углеродосодержащих материалов на пироуглеродной связке, применяемых, например, в реакторостроении. Эти материалы обладают рядом преимуществ по сравнению с обычными углеграфитовыми материалами, в частности имеют значительно более высокие прочностные характеристики, низкую гаэопроницаемость и поэтому являются перспективными для использования в ядерной, ракетной, электрохимической и т.д. технике.

Известна разъемная пресс-форма для двухстороннего прессования металлокерамических изделий иэ порошковых с разъемными подпружиненными матрицами, установленными в разъемной конусной обойме (1). Данная пресс-форма непригодна для формования иэделий из углеродных порошков методом пиролиза углеводородов

Прототипом изобретения является форма для получения углеродных изделий иэ углеродных порошков методом пиролиэа углеводородов, представляющая собой гаэопроницаемый жесткий каркас из углеродной ткани или металлической сетки в форме цилиндра.

По оси формы установлен трубчатый нагревательный элемент иэ пористого графита (2). При изготовлении крупногабаритных изделий применение данной формы приводит к повышенному проценту брака, обусловленному низкой механической прочностью каркаса.

Повышение механической прочности каркаса за счет увеличения его толшины приводит к снижению его гаэопроницаэмости, а, следовательно, к снижению плотности изделий.

Целью изобретения является снижение брака по крупногабаритным углеродным изделиям и многократное использование формы.

Поставленная цель достигается путем выполнения гаэопроницаемого каркаса иэ керамического материала.

Внутренняя поверхность каркаса снабжена слоем волокнистого материала.

В зависимости от конкретных требований слой волокнистого материала может выполняться иэ хлопчатобумажной,. асбестовой и стеклоткани. Для упрощения операции снятия каркаса с заготовки последний выполнен раэъемньм.

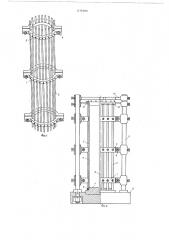

На фиг. 1 приведен общий вид наружного каркаса предлагаемой формы в виде разъемного в продольном напб 7939 давлении беличьего колеса ; на фиг. 2 приведен пример крепления формы на вибрационном столе и вариант крепления слоя волокнистого материала на внутренней поверхности каркаса; на фиг. 3 приведен пример расположения формы в сборке аппара- 5 та для получения изделий иэ углеродного порошка на пироуглеродной связке.

Разъемные обоймы 1 изготовлены в виде полуколец из металла, жаро- 10 стойкого при температурах до 1000 С, например из -стали Х18Н10Т. На обоймах 1 под стержни 2.расположены отверстия с определенным шагом.Расстояние между отверстиями устанавли- 15 вают опытно в зависимостИ от материала волокнистого слоя, конкретной задачи и других условий. Стержни 2 в отверстиях обойм фиксируются стопорными винтами 3. Стержни 2 изготавливают из жаростойкого керамического материала, например из трубок Фарфора или окиси алюминия диаметром 8-10 мм.

Низкая электропроводность стержней исключает прохождение по ним электрического тока в процессе связывания порошка пироуглеродом.

В местах разъема обойм 1 приварены скобы с отверстиями, в которые установлены стяжные болты 4 с изоляционными втулками из окиси алюминия.

Изоляционными втулками и дистанционируюшими изоляционными шайбами из слюды выставляют изолирующий зазор в местах разъемов обойм. Разъемы обойм предотвращают прохождение электрического тока в обойме индуктированного током нагревательного элемента, и облегчают снятие формы с заготовки.

Для одной Формы количество разьемных обойм 1 зависит от требуемой длины изделия, прочности и жесткости стержней 2. С целью увеличения прочности и жесткости стержней 2 их армируют прутками из жаропрочного металла, но это необходимо делать так, чтобы стержни оставались токонепронодяшими. Внутренняя поверхность каркаса снабжена слоем волокнистого материала 5, например хлопчатобумажной тканью. Этот слой предотврашает просыпание порошка через шели резъемного каркаса при формировании его в форме и уменьшает прочность сцепления поверхности изделия с внутренней поверхностью разъемного каркаса в период пиролитического связывания порошка. В качестве слоя волокнистого материала необходимо применять материалы, обладающие большой газопроницаемостью и не пропускающие мелкие фракции порошка при заполнении. формы.

Для этой цели применимы такие материалы, как мешковина, упаковочная ткань, трикотажные ткани, стекло40

65 б 4 ткани, асбестовые ткани, графитоные ткани и другие.

Потеря прочностных свойств этими материалами во время пиролитического связывания порошка (t =500-1000 .С), не отражается на качестве готового изделия, так как при этом основную нагрузку зафиксированного порошка несут стержни и разъемные обоймы.

Бандаж б предназначен для крепления волокнистого материала 5 к днищу 7 формя.Бандаж б накладынают из шпагата или другого токонепроводяшего гибкого материала. Днище 7 изготовлено в виде цилиндра,в верхней части которого выполнена выточка высотой

20-30 мм и диаметром, равным внутреннему диаметру формы плюс две толщины слоя волокнистого материала. Посредине высоты выточки ныполнена кольцевая канавка для укладки бандажа б ° Днище 7 изготовлено из керамического материала или из графита, например, марки APB. По центру дниша 7 имеется отверстие для прохода нагревательного элемента 8, который представляет собой цилиндрический стержень из графита или другого токопроводящего жаропрочного материала, совместимого с углеродным порошком при высоких температурах. углеродный порошок 9 применяют н чистом виде определенного гранулометрического состава или в смеси с порошками других материалов. Форма устанавливается на плите 10 вибратора (на чертеже не показан) ° В плите, 10 выполнено цилиндрическое гнездо для днища 7 формы и отнерстия для крепления удерживающих форму стоек

11. К верхней части стоек 11 прикреплено кольцо 12, внутренний диаметр которого равен внутреннему диаметру формы. Кольцо снабжено равномерно расположенными шипами для удержания волокнистого слоя на внутренней поверхности каркаса в натянутом состоянии. Прижим 13 охватывает кольцо 12. Выполнен он из гибкой металлической полосы с замком и служит для крепления волокнистого на кольце но время заполнения формы углеродным порошком. Хомут 14 предназначен для фиксации свободного конца нагревательного элемента по центру формы во время заполнения ее углеродным порошком.

Вибрационную плиту 10 с формой 15 устанавливают на нибраторе (на чертеже не показан), заводят сверху в форму гибкий рукав от питателя углеродного порошка (на чертеже не показан), включают вибратор, питатель, заполняя и уплотняя порошок в кольцевом пространстве между нагревательным элементом и формой. После этого форму 15 помешают н реакционную камеру 1б между токоподводами 17. Через камеру 15 продувают

679396 6 ные изделия без деформации в процессе связывания. В частности, с использованием предложенной формы получены изделия из графитового порошка на пироуглеродной связке диаметром

150 мм, длиной 1000 мм плотностью

1,9 г/см без брака по иэделиям.

Себестоимость изделий, полученных при помощи предложенной Форьы, даже в лабораторных условиях сравнима с себестоимостью высокоплот10 ных графитов, которые значительно уступают им по прочности и предельной длине изготовления °

Формула изобретения углеводородный, например природный газ низкого давления (1,03 кг/см ) с расходом его в 6 мз/ч.

Размеры формы и ее элементов, мм:

Внутренний диаметр-формы 150

Длина формы 1050

Диаметр стержня нагревательного элемента 25.

С помощью токоподводов 17 через нагревательный элемент 8 пропускают электрический ток и нагревают порошок до 800-900 С в течение 10 ч, после чего плотность полученной заготовки составляет 1,3 г/см д

Так через нагревательный элемент 8 в течение этого времени изменяют равномерно от 20 до 50 А, затем ток через нагревательный элемент 8 отключают, охлаждают форму 15 до комнатной температуры, снимают .разъемный каркас, волокнистый материал 5, и повторяют пиролитичес.кий процесс до уплотнения изделия до плотности 1,9 г/см в течение

50 ч с равномерным изменением тока нагревателя 8 от 50 до 200 A (изменяя температуру заготовки до 1000о

-1100 С). Охлаждение изделия осуществляют продолжением продувки углеводородного газа. в течение 1,5 ч при выключенном токе через нагревательный элемент.

Благодаря высокой газопроницаемости формы можно получать изделия предельной плотности пиролитического процесса. Форма обладает etae достаточной жесткостью и позволяет связывать пироуглеродом крупногабарит1. Форма для получения углеродных изделий, содержащая гаэопроницаемый каркас, о т л и ч а ю щ а — я с я тем, что,с целью снижения брака по крупногабаритным углеродным иэделиям, каркас выполнен из керамического материала и его внутренняя поверхность снабжена слоем волокнистого материала.

2. Форма по и. 1, о т л и ч а ю щ а я с я тем, что слой волокнистого материала выполнен из хлопчатобумажной, асбестовой или стеклоткани.

3. Форма по п. 1, о т л и ч а ю щ а я с я тем, что каркас выполнен

30 разъемным.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР . Р 150532, кл. В 22 F 3/02 1961 °

2. Патент Великобритании Р 914776, кл. 90 К, 1963.

679 396

Вьиод газа

Вход газа

Составитель Т.Ильинская

Редактор Л.Новожилова Техред. З.Фанта Корректор Т.Скворцова

Заказ 4690/13 Тираж 658 Подпи сиое

;1НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, ж-35, Раушская наб.,д.4/5

Филиал ППП Патент, г.ужгород, Ул.Проектная,4