Сверлильная головка с автоматическим регулированием подачи

Иллюстрации

Показать всеРеферат

Союз Саеетских

Социалистииесмих

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 1680818 (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.05.77 (21) 2482679(25-08 (51) М. Кл.-

В 23 В 39/10 с присоединением заявки— (23) Приоритет—

Гасударственный квинтет

СССР по делам нзебретеннй н втнрытнй (53) УДК 621 952.8 (088.8) Опубликовано 25.08.79. Бюллетень № 31

Дата опубликования описания 30.08.79

А. П. Карасев, В. А. Надеин, М. M Тверской, Б. B. Уваров и С. Ф. Федосов (72) Авторы изобретения (71) Заявитель (54) СВЕРЛИЛЬНАЯ ГОЛОВКА С АВТОМАТИЧЕСКИМ

РЕГУЛИРОВАНИЕМ ПОДАЧИ

Изобретение относится к обработке металлов резанием и может быть использовано при сверлении глубоких отверстий малого диаметра.

Известны сверлильные головки с автоматическим регулированием подачи (1).

Прототипом изобретения является сверлильная головка с автоматическим регулированием подачи, содержащая гидроцилиндр перемещения пиноли и регулятор подачи. Автоматическое регулирование подачи в ней производится путем стабилизации крутящего момента, для чего в привод вращения шпинделя встроен датчик крутящего момента в виде планетарного механизма, опорное звено которого кинематически связано с регулятором подачи (2).

Основной трудностью для систем стабилизации крутящего момента является создание малоинерционного недорогого и надежного датчика крутящего момента, действующего на сверло. Практика показывает, что в наибольшей степени этим требованиям удовлетворяют редукторные датчики момента.

Однако эти датчики хорошо работают только в релейном режиме. например, в предохранительных устройствах, подаюпц1х команды на промежуточный вывод при возрастании момента на сверле до предельного

s значения.

При работе в пропорциональном режиме, когда требуется, чтобы датчик непрерывно выдавал сигнал, пропорциональный действующему на сверло моменту, значительное влияние начинают оказывать колебания опорно1О го звена датчика, вызываемые, в основном кинематическими погрешностями входящих в него зубчатых колес. Это требует высокой точности изготовления датчика и усложняет его использование в производственных

15 хсловиях.

Значительно проще регулировать подачу в зависимости от величины осевого усилия, действующего на сверло.

Стабилизация осевого усилия на сверло в ряде случае, особенно прч сверлении без промежуточных выводов, достаточно просто дости гается подачей сверла под действием постоянного груза (3). Рабочая подача в таких станках осуществляется воз680818 о

2s зо

45

SS действием груза в направлении подачи инструмента. Для выполнения быстрых перемещений используются дополнительные механизмы: гидро- и пневмоцилиндры и копирные устройства.

При различных положениях осей (наклонных, горизонтальных) обрабатываемых отверстий возникает необходимость в дополнительных узлах передачи усилия груза в направлении перемещения инструмента, что не позволяет создать универсальную автономную сверлильную головку. Гибкая связь (трос) в системе пиноль-груз и дополнительный привод управления быстрыми ходами при промежуточных выводах инструмента ограничивают быстродействие системы, что снижает производительность обработки. Кроме того, эта система не предотврашает сверло от перегрузок по крутящему моменту.

Цель изобретения — создание сверлильной головки с гидравлическим приводом перемещения пиноли, в которой автоматическое регулирование подачи осуществляется путем стабилизации осевого усилия, на инструменте.

Для этого в предлагаемой головке шток гидроцилиндра снабжен шарнирно закрепленным на нем рычагом, связанным с регулятором подачи, и упругим элементом, соединяющим шток гидроцилиндра с пинолью.

Для ограничения минимальной подачи инструмента головка снабжена датчиком предельного положения подвижного элемента регулятора подачи.

Предлагаемая сверлильная головка может быть использована самостоятельно либо в сочетании с датчиком крутящего момента или с датчиком предельного значения крутящего момента.

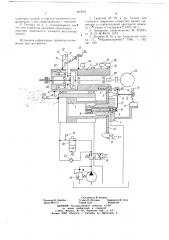

На чертеже изображена предлагаемая сверлильная головка с датчиком предельного значения крутяшего момента.

Гидравлический цилиндр 1 неподвижно закреплен в корпусе головки и своим штоком 2 с помощью жестко связанной с ним планки 3 и пружины 4 соединен с установленной на подшипниках 5 качения пиноль 6.

В отверстии палого штока 2 установлен корпус 7 регулятора подачи с дросселиру юшими отверстиями 8 и каналом 9 для отвода масла. В центральном отверстии корпуса 7 с возможностью осевого перемещения установлен золотник 10 с каналами 11 для отвода масла. Золотник 0 частично перекрывает дросселирующие отверстия 8.

На планке 3 с возможностью поворота вокруг оси 12 установлен трехплечий рычаг 13, взаимодействующий одним плечом с торцом золотника 10, другим — через регулировочный винт 14 с торцом пиноли 6, а третьим плечом 15 через регулировочный винт 16 — с концевым выключателем 17.

Насос 18 предназначен для подачи масла в полости гидроцилиндра 1 через распределительный золотник 19. Для пропускания масла при быстрых ходах применен золотник 20. Золотником 20 управляют с помощью кулачка 21, направляюшие которого жестко связаны со штоком 2 планкой 22.

Упор 23 предназначен для возврата кулачка 21 в исходное положение, à пор 24 для остановки кулачка 21 в процессе сверления.

Для создания необходимого давления в гидросистеме и компенсации разности расхода масла при быстрых и рабочих подачах параллельно насосу 18 подключен перел и вной золоти и к 25.

В пиноли 6 установлpH шпиндель 26 и балансирный планетарный механизм 27, связанный через шлицевой узел 28 с электродвигателем 29. Водило 30 балансирного планетарного механизма 27 установлено с возможностью поворота на некоторый угол под действием реактивного момента, величина которого пропорциональна нагрузке на сверле. Реактивный момент воспринимается пружиной 31 через рычаг 32 водила 30. Настройка пружины 31 на заданную величину момента производится регулировочным винтом 33. Усилием пружины 31 рычаг 32 водила 30 удерживается на упоре 34 и воздействует на концевой выклк чаиель 35.

Механизм путевого управления, осушествляюший необходимый цикл обработки, содержит, кроме скользящего кулачка 21, кулачок 36 для управления работой концевых выключателей 37 (промежуточный вывод пиноли) и 38 (исходное положение пиноли), а также кулачок 39 для управления работой концевого выключателя 40 (конец сверления). С помощью этих выключателей переключают распределительный золотник 19 в левую или правую позицию.

Головка дополнительно снабжена упорами 41 (неподвижным) и 42 (на пиноли 6) для строгого ограничения при необходимости глубины обрабатываемого отверстия.

Для быстрого отвода пиноли 6 в цепь питания левой полости гидроцилиндра 1 включен обратный клапан 43.

Сверлильная головка работает следующим образом.

Включают насос 18 и электродвигатель 29 врашения шпинделя 26. Распределительный золотник 19 переводится в правую позицию. и масло нагнетается в правую штоковую полость гидравлического цилиндра 1, а из левой бесштоковой полости сливается в бак.

Пиноль 6 быстро перемещается к обрабатываемой заготовке, так как масло из левой полости сливается через открытый зо680818 лотник 20. Когда скользяший кулачок 21 переключает золотник 20 в нижнюю позицию, масло сливается только через дросселируюшие отверстия 8, каналы 11 и 9. Пиноль 6 перемешается со скоростью максимальной рабочей подачи (подачи врезания), а усилие подачи от штока 2 гидроцилиндра через планку 3 и пружину 4 передается на пиноль 6. Если при сверлении усилие превышает заданное, то пружина 4 деформируется, пиноль 6 «отстает» от планки 3, а рычаг 13 поворачивается вокруг оси 12 и перемещает золотник 10 в осевом направлении, перекрывая сечение дросселируюших отверстий 8. Рабочая подача соответственно уменьшается.

Таким образом, обработка отверстия происходит при стабилизированном усилии подачи.

При обработке отверстия крутящий момент на шпинделе 26 прогрессивно возрастает, реактивный момент на водиле 30 увеличивается. Когда реактивный момент превысит величину момента, развиваемого усилием пружины 31 на длине рычага 32, водило 30 и рычаг 32 повернутся, освободив концевой выключатель 35. Последний подает на переключение распределительного золотника 19 в левую позицию. Масло от насоса 18 поступает через обратный клапан 43 в левую полость цилиндра 1. Пиноль быстро отводится 6 для охлаждения инструмента и выброса стружки.

Быстрый отвод пиноли 6 производится и в случае, когда величина рабочей подачи уменьшилась до некоторого наперед заданного значения. В этом случае плечо 15 рычага 13 через регулировочный винт 16 нажимает на концевой выключатель 17, подающий сигнал на переключение распределительного золотника 19 l3 левую позицию.

Промежуточный отвод пиноли вправо происходит до момента срабатывания концевого выключателя 37. От воздействия кулачка 39 выключатель 37 вновь переключает распределительный золотник 19 в правую позицию. Пиноль 6 на быстром ходу подводит инструмент к месту, где была прервана обработка. Скользяший кулачок 21 после переключения золотника 20 на рабочую подачу останавливается упором 24, проскальзывает относительно штока 2 гидроцилиндра 1, тем самым постоянно фиксируя место отвода.

Описанный выше цикл повторяется до тех пор, пока деталь не будет обработана на требуемую глубину. Конец обработки фиксируется нажатием кулачка 39 на концевой выключатель 40, который переключает распределительный золотник 19 в левую позицию. После этого пиноль 6 отводится вправо в исходное положение, фиксируемое нажатием кулачка 36 на концевой выключатель 38, а скользящий кулачок 21 фиксируется упором 23 в исходном положении. г5 зо

4О

Формула изобретения зо

1. Сверлильная головка с автоматическим регулированием подачи, содержащая пиноль, гидроцнлиндр со штоком и регулятор подачи с подвижным элементом, отличающаяся тем, что, с целью стабилизации осевого усилия на инструменте, шток гидроцилиндра снабжен шарнирно закрепленным на нем рычагом, связанным с ре55

1о

1S го

Если необходимо строго обеспечить требуемую глубину отверстия, то обработка производится до контактирования регулируемых упоров 41 и 42. Пиноль 6 останавливается, а шток 2 продолжает перемецгаться влево с прогрессивно уменьшаюшейся скоростью до тех пор, пока плечо 15 рычага !3 не нажмет на выключатель 17.

Предлагаемая сверлильная головка даст возможность оорабатывать отверстия малого диаметра (до 3 мм преимугцественно) практически любой длины в оптимальном режиме, более полно использовать режущие свойства инструмента, режим обработки автоматически изменяется при изменении усилия подачи в зависимости от степени затупления инструмента, изменения фактических условий обработки: твердости заготовки, качества и геометрии заточки инструмента, степени его износа. Допо.1нительно контролируется влияние этих факторов и, кроме того, степень заполнения стружечных канавок инструмента стружкой и момент трения стружки о стенки обрабатываемого отверстия измерения крутящего момента на шпинделе головки, Исключено влияние момента трения стружки на величину подачи инструмента, что позволяет вести обработку более производительно. Предлагаемая головка исключает поломку инструмента, так как обработка ведется при нагрузках (крутягцем моменте и усилии подачи), не влпяюших на его прочность.

Обработка отверстий ма1ого диаметра на оптимальных режимаx позволяет практически исключить увод инструмента в отверстии.

Конструкция головки обеспечивает единство системы управления быстрыми и рабочими ходами переме цаемой пннолн. Головка может быть использована при разнообразных положениях осей обрабатываемых отверстий — вертика IbHblx, горизонтальных или наклонных. Головка может работать как с индивидуальным масляным насосом, так и от групповой гидростанции с применением маслонасоса или пневмогидравлики.

680818

Состав итель В. Ано ш ко

Редактор В. Дибобес Техред О. Луговая Корректор И. Степ

Заказ 4971/11 Тираж 1222 Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская иаб., д. 4(5

Филиал ПП П е ППааттееннтт »!, г. Ужгород, ул. Проектная, 4 гулятором подачи, и упругим элементом, соединяющим шток гидропилиндра с пинолью.

2. Головка по и. 1, отличающаяся тем1 что ()lid снабжена датчиком предельного оложения подвижного элемента регулятора подачи.

Источники информации, принятые во внимание при экспертизе

1. 1верской М. М, и др. Станок для глубокого сверления отверстий малого диаметра со стабилизациеи крутя1цего момента. — Станки и инструмент, 1972, № 1, 2. Авторское свидетельство № 475223. кл. В 23 S $9j ) 0, 1973.

3. Матвеев В. Н. и др. Агрегатные станки, Л., Машиностроение, 1965, с. 162, рис. ) 00.