Станок для сборки и формования покрышки пневматической шины

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюз Соаетскня

Сецк алкстнческнк

Республик

1:";:. (51)М. Кл. (61) Дополнительное к авт. свид-ву (22) Заявлено 201276 (21) 2430239/23-05 с присоединением эаявки М (23) Прноритет

Опубликовано250879. Бюллетень М 31

Дата опубликования описання 26.0879

В 29 Н 17/16

В 29 Н 17/26

Государствеииый комитет

СССР по делам изобретеиий и открытий (53) УДК678 ° 065 i

:678.029.38 (088 ° 8) (72) Авторы изобретения

В.И. Лапин и Н.Я. Губенков (Всесоюзный научно-исследовательский и конструкторский

71) З институт по оборудованию для шинной промкаленности (54) СТАНОК ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШКИ

ПНЕВМАТИЧЕСКОЙ ШИНЫ

Изобретение относится к оборудованию для сборки покрышек пневматических шин, в частности для сборки крупногабаритных покрышек радиальной конструкции °

Известен станок для сборки и формования покрышек пневматических шин, содержащий горизонтально расположенн ный при води ой вал, подвижно вдол ь н ег о у ст ан о вл ен н ы е ди ски дл я крепления бортов формующей диафрагма, линию подачи рабочей среды в образованную формующей диафрагмой полость, конечные выключатели для контроля положения на валу подвижных дисков и взаимодействующий с ними профильный копир, подвижный вдоль вала (1) .

В этом станке скорость сведения дисков и величина давления подаваемой в образованную формующей диафрагмой полость рабочей среды постоянны в процессе всего цикла формования. этО прн вОдит к т Ому р чт О величина 25 натяжения и скорость разряжения нитей корда в каркасе покрышек при увеличении диаметра каркаса в процес- се формовани получаются неодинаковыми и неконтролируемыми в течение всего цикла и зависят от размера и профил я покрышки . Это особенно з аметно при сборке крупногабаритных покрышек радиальной конструкции и приводит к неравномерному по периметру распределению нитей корда в сформованном каркасе, что снижает качество сборки и отрицательно сказывается на ходимости покрышек.

Целью изобретения является повышение качества покрькаек за счет odecпечения равномерного увеличения давления рабочей среды в процессе формования.

Достигается зто тем, что станок снабжен регулятором давления, установленным на линии подачи рабочей среды в образованную формующей диафрагмой полость и взаимодействующим рабочим органом с профильным копиром, смонтированным на гайке винтовой па-, ры, винт которой установлен параллельно приводному валу и связан с последним цепной передачей °

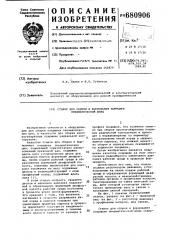

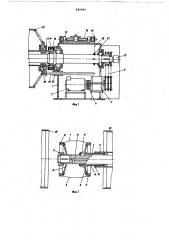

На фиг ° 1 показан предлагаемый станок, разрез; на фиг.2 — приводной вал; на фиг. 3 — регулятор давления с профильным копиром, вид сверху.

Станок для сборки и формования покрьлаки пневматической шины содер680906 l0

20

30

45

60 жат станину 1, на которой установлен. приводной вал 2, связанный С электродвигателем 3 через клиноременную пер едачу 4, р еду кт ор 5 и це пную п ередачу б, и на котором смонтирован сборочный барабан 7. Сборочный барабан 7 выполнен в виде эластичной диафрагмы 8, закрепленной на фланцах

9 и 10, на которых установлены разжимные заплечики 11 и 12 для установки и фиксации на барабане бортов .каркаса покрьиаки. Фланец 10 установлен на приводном валу 2 посредством вращающейся резьбовой гайки 13, для регулирования-положения фланца 10 вдоль приводного вала 2.

Фланец 9 укреплен на трубе 14 с наружной резьбой и с помощью шпонки

15 связан с валом 2 с воэможностью перемещени я вдаль последнего. Труба

14 соединена гайкой 16 с тормозной трубой 17. Ла станине 1 закреплен тормоз 18, взаимодействующий со шкивом 19, укрепленным на тормозной трубе 17.Äëÿ предотвращения проворачивания тормозной трубы 17 относительно приводного вала 2 при вращении барабана 7 во время наложения деталей покрышки и их прикатки между валом 2 и тормозной трубой 17 установлен дополнительный тормоз 20.

K приводному валу 2 крепится коллектор 21 для подвода рабочей .среды к вращающемуся валу станка. Шаблон 22 установлен с помощью ступицы 23 на тормозной трубе 17. Направляющая 24 установлена на втулке 25 станины 1 и служит для предотвращения проворачивания ступицы 23 вместе с тормозной трубой 17. С левой с.-гороны сборочного барабана 7 установлен шаблон 26, На верхней стенке станины 1 параллельно приводному валу 2 установлен связанный с ним с помощью закрепленной на нем звездочки 27,цепной передачи 28 и звездочки 29 ходовой винт 30. Внутри вала 2 выполнен

:канал 31 для подачи рабочей среды в эластичную диафрагму 8. Ходовой винт 30 посредством подшипников смонтирован на раме 32, установленной на станине l. Звездочка 29 выполнена эа одно целое с поводком электромагнитной фрикционной муфты

33. На другом конце ходового винта

30 установлен поводок электромагнитной тормозной муфты 34, которая предназначена для надежного затормаживания винта 30.

На последнем с воэможностью перемещения установлена гайка-кулачок

35, на которой закреплены профильные копиры 36 и 37. На раме 32 закреплены линейки 3 8, н а которых уст ан овлены концевые выключатели 39, взаимодействующиее с гайкой-кулачком 35.

На линии подачи рабочей среды в образованную формующей диафрагмой

8 полость установлен регулятор 40 давления, обеспечивающий автоматическое изменение давления поступающей рабочей сРеды и вз аимодей ст вующий своим рабочим регулирующим органом

41 с профильным копиром Эб. В зависимости от выбранного профиля копира

5 36 давление поступающей в барабан рабочей среды в процессе формования каркаса будет изменяться по требуе.мому закону, обеспечивающему для собираемой покрышки наилучшее качество сборки.

На линии подачи в барабан рабочей среды может устанавливаться дроссель

42, обеспечивающий регулирование скорости подачи рабочей среды и взаимодействующий своим регулятором 43 с профильным копиром 37.

Станок работает следующим образом.

Собранный каркас покрышки устанавливается на фланцах 9 и 10 сборочного барабана 7, центрируется и закрепляется на разжимных заплечиках

ll и 12 барабана. Через коллектор

21 и канал 31 в барабан ? подается сжатый воздух.

В тормоз 18 также подается сжатый воздух, в результате чего тормозная труба 1 7 со шкивом 19 затормаживается, а из дополнительного тормоза 20 стравливается воздух. Включается электромагнитная муфта 33, а тормозная электромагнитная муфта 34 отключается. Затем включается электродвигатель 3 привода вала 2 ° . Последний приводится во вращение и при неподвижной тормозной трубе 17 происходит вывинчивание трубы 14 иэ гайки 16 и . перемещение фланца 9 к фланцу 10.

Эластичная диафрагма 8 раздувается и при сближении фланцев барабана 7

0 происходит формование каркаса покрышки. С помощью цепной передачи 28 и электромагнитной муфты 33 винт 30 приводится во вращение и гайка-кулачок 35 с установленными на ней профильными копирами 36 и 37 перемещается вдоль винта.

В процессе формования осуществляется кинематическая связь равномерно перемещающегося с помощью трубы

14 и гайки 16 фланца 9 с профильными копирами 36 и 37 через шпонку 15, вал 2, звездочку 27, цепную передачу 28, звездочку 29, электромагнитную муфту 33, винт 30 и гайку-кулачок 35..

Копир 37, воздейст ву я н а регул ятор 43 дросселя 42, изменяет скорость подачи сжатого воздуха в эластичную диафрагму 8 барабана 7. Одновременно копир 36, воздействуя на рабочий регулируюьуй орган 41 регулят,ра 40 давления, изменяет величину давления, подаваемого в эластичную диафрагму 8 барабана сжатого воздуха, что изменяет величину натяжения нитей формуемого каркаса.

При этом для определенного размера

680906 на барабан предварительно изготовленного брекерного браслета и протектора и их опрессовки по сформованЧому каркасу.

По окончании сборки покрьыки полость барабана 7 соединяется снача5 а с атмосферой, а затем с вакуумной линией. Диафрагма 8 и эаплечикн

11 и 12 сжимаются и собранная покрышка снимается с барабана станка.

Затем фпанец 9 барабана перемещается в исходное положение и станок оказывается подготовленным для сборки следующей покрьыки. Снабжение станка регулятором давления, установленным на линии подачи рабочей среды, обеспечивает равномерное увеличение давления рабочей среды в процессе формования, эа счет чего повышается ,качество собираемых покрьыек.

Формула изобретения покрышки можно подобрать такие оптимальные профили копиров 36 и 37,что величина натяжения нитей корда каркаса будет плавно повышаться, а скорость, их разряжения будет почти равномерной в течение всего процесса формования. В конце формования шаблоны 22 и 26 перемещают к барабану

7 и каркас касается их внутренней по эерхности, Гайка-кулачок 35 нажимает на выключатель 39, барабан 7 оста навливается, воздух иэ тормоза 18 стравливается. Одновременно в дополнительный тормоз 20 подается сжатый воздух и тормозная труба 17 оказывается плотно соединенной с валом 2 ст ан к а и вр ащает с я вмест е с ним, Муфта 33 отключает винт 30 от вапа 2 станка, а муфта 34 затормаживает его. В дальнейшем расстояние между фланцами 9 и 10 барабана, а следовательно, и центр сформованного каркаса остаются в процессе сборки неизменными и соответствуют положе-. нию центров питающих, прикаточных и других устройств.

В процессе сборки при переходе на другой вид корда или на другой размер собираемых покрышек иногда возникает необходимость изменить расстояние между фланцами 9 и 10 барабана, сохраняя на станке постоянным центр сформованного каркаса. Дпя этого с помощью поворота резьбовой гайки 13 производят перемещение левого фланца 10 вдоль оси вала 2 и, следовательно, изменяют расстояние

Фланца от центра станка на второй 35 стадии сборки. Положение правого фланца 9 до начапа и по окончании процесса формования определяется положением конечных выключателей 39.

На шаблоны 22 и 26 н частично на 40 центр сформованного каркаса производят наложение слоев брекера и их дублирование. Затем шаблоны 22 и

26 отводят в исходное положение и производят прикатку брекера по профилю сформованного каркаса. После этого производят наложение протектора и других деталей покрьыки и их прикатку по профилю сформованной покрышки, 50

Сборка покрышек на станке может осуществляться также путем подачи

Станок для сборки и формования покрышки пневматической шины, содержащий горизонтально расположенный приводной вал, подвижно вдоль него установленные диски для крепления бортов формующей диафрагмы, линию подачи рабочей среды в образованную формующей диафрагмой полость, конечные выключатели дпя контроля положения на валу подвижных дисков и взаимодействующий с ними профильный копир, подвижный вдоль вала, о т л и ч а ю шийся тем, что, с целью повышечия качества покрики эа счет обеспечения равномерного увеличения давления рабочей среди в процессе формоваиия, он снабжен регулятором давления, установленным на линии подачи рабочей среды в образованную формующей диафрагмой полость и взаимодействующим рабочим органом с профипьным копиром, смонтированным на гайке винтовой пары, винт которой установлен параплельно приводному валу и связан с последним цепной передачей.

Источники „информации, принятые во внимание при экспертизе

1. Муспаев И.М. и др, Пути совершенствования процессов сборки легковых и грузовых шин. М., ВНИИТЭнефтехим, 1972, с. 67-68, 6 80906

Составитель В. Лапин

Ре акто Е Гонча Тех е М.Петк Ко екто С. Патрушева

Заказ 4981/15 Тираж 771 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 P шская наб.. 4 5

Филиал ППП Патент, г. ужгород, ул. Проектная, 4