Шихта для изготовления керамического материала

Иллюстрации

Показать всеРеферат

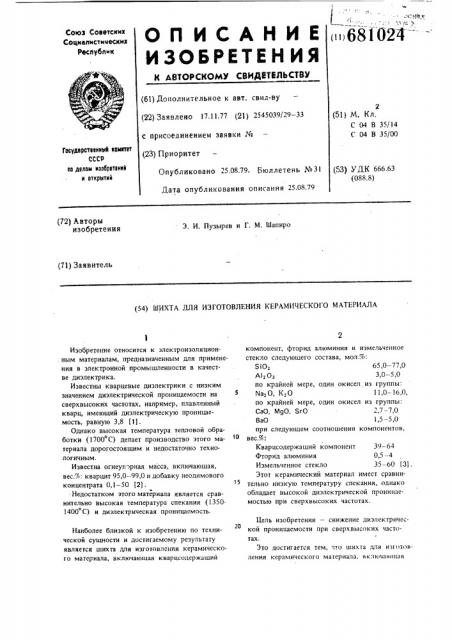

I (ii 681()24

On ИСЛНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I) Дополнительное к авт. свнд-ву (22) Заявлено 17.11.77 (21) 2545039/29 — 33 с присоединением заявки N (23) Приоритет

Опубликовано 25.08.79. Бюллетень л/в 31

Дата опубликования описания 25.08.79

Со1оз Соввтских

Социалистических

Республик

7 (51) М. Кл.

С 04 В 35/14

С 04 В 35/00

Государственный номитет

СССР

lio делам изоорвтеннй н открытий (53) УДК 666.63 (088.8) (72) Авторы изобретения

Э. И. Пузырев и Г. М. Шапиро (7 1) Заявитель (54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

Изобретение относится к электроизоляционным материалам, предназначенным для применения в электронной промышленности в качестве диэлектрика.

Извеспп1 кварцевые диэлектрики с низким значением диэлектрической проницаемости на сверхвысоких частотах, например, плавленный кварц, имеющий диэлектрическую проницаемость, равную 3,8 (11.

Однако высокая температура тепловой обработки (1700 С) делает производство этого материала дорогостоящим и недостаточно технологичным, Известна огнеупэрная масса, включающая, вес.%: кварцит 95,0-99,0 и добавку неодимового концентрата 0,1 — 50 (2).

Недостатком этого материала является сравнительно высокая температура спекания (1350о

1400 С) и диэлектрическая проницаемость.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта для изготовления керамического материала, включаюшая кварцсодержащий компонент, фторид алюминия и измельченное стекло следующего состава, мол.%:

$iO2 65,0-77,0

А4 Оз 3,0-5,0 по крайней мере, один окисел из группы:

NaqO, К,О 11,0 — 16,0, по крайней мере, один окисел из группы:

СаО, MgO, $гО 2,7 — 7,0

ВаО 1,5 — 5,0 при следующем соотношении компонентов, 10 sec%:

Кварцсодержащий компонент 39 — 64

Фторид алюминия 0,5 -4

Измельченное стекло 35 — 60 (3) .

Этот керамический материал имеет сравнительно низкую температуру спекания, однако обладает высокой диэлектрической проницаемостью при сверхвысоких частотах.

Цель изобретения — снижение диэлектричес20 кой проницаемости при сверхвысоких частоTBX.

Это доститается тем, -гто шихта для изготояления керамического материала, иключаклпая

681024

1380

2,16

3,8

2,17

3,7

3..,)8! 200

3,6

3 кварцсодержашнй компонент и измельченное стекло, содержит стекло состава, вес.%:

8!О 45,00-58,00

А1,0, 10,00-22,00

CaFг 0,05 — 3,00

Рвг Оз 0,02 — 1,00 !! в,о, 12,00 — 28,00

СаО 2,00 — 8,00

Мдс 0,10 -1,00

Сгг Оз 0,02 — 1;00 при следующем соотношении компонентов, зв вес.%:

Кварцсодержащий компонент 40 — 95

Измельченное стекло 5-60

Керамический материал получают следующим образом. ФЗ

Готовят шихту стекла определенного состава, затем приготовленную шихту стекла обжигают на спек до температуры 500 — 600 С, после чего спек подают на варку. Варят стекло прн 1500 С в течение 1 — 2 ч в любой газовой атмосфере. зв

После охлаждения стекло измельчают до удельной поверхности 4 — 6 10 см /г. Приготовленнъгй порошок стекла используют в качестве компонента-добавки к SiOq

Алюмоборосиликатное стекло-добавка имеет объемную массу 2,2 г/см, что практически соответствует объемной массе кварцевого стекла. Поэтому при введении этой добавки в порошок измельченного кварцевого стекла и поЗв следующем их перемешивании достигается рав1

Содержание компонентов, Приме вес.%

Порошок кварцевого стекла — 95, измельченное стекло состава:

S iO> 53,30; A (ã Oз 16 50

Рег Оз 0,10; Cr> Оз 0,10;

МдО 0,50; СаРр 1,00, СаО 3,50;

Вг Oз 25,00 — 5

Порошок кварцевого стекла — 80, стекло состава:

SiO> 45,00; А0г Оз -1,00;

Ре>Оз 0,10; СггОз 0,10; MgO 0,50;

СаРг 010; СаО 6,00; ВгОз 270020

Порошок кварцевого стекла — 40, стекло состава: SiO> 58,00;

А г Оз !,00; Рег Оз 0 10

СггОз О, 0; MgO !.00: CaF.. 1,00:

СаО 2,00; Вг Оз 25,70- 60

4 номерное распределение добавки в объеме

$!Ог. Содержание алюмоборосиликатного стекла может составлять от 5 до 60 вес,%, Гомогенизнрованную (посредством перемешивання) шихту кварцевого материала пластифицнруют путем введения 12% парафина, 05% воска и 05% олеиновой кислоты от веса шихтьг, формуют из нее изделия способами керамической технологии: отливают методом го. рячего литья, прессуют и т.д.

Отформованные изделия поступают на предварительный обжиг до температуры 600 — 700 С (для выжигания органической связки), после чего их обжигают окончательно. В зависимости от содержания в шихте кварцевого материала добавки алюмоборосилнкатного стекла (5—

60 вес,%) температура окончательного обжига составляет, соответственно, 1200 — 1380 С (при двухчасовой выдержке) .

При окончательном обжиге тутоплавкие частицы SIOг обволакиваются расплавом алюмоборосиликатного стекла, уплотняются, образуя ллотноспеченное вакуумноплотное изделие.

Например, при оптимальном значении ингредиентов: 70 вес.% SIO> и 30 вес.% алюмоборосиликатного стекла детали обжигают при ! 270 С в течение 2 ч или при 1300 С в течение 5 мин.

Конкретные составы шихты и свойства получаемого материала представлены в таблице.

681024

Составитель В. Соколова

Техред О.Андрейко

Редактор А. Морозова

Корректор С. Ille мар

Заказ 5015/22

Тираж 702 Подписное

1IHHHEIH Государственного комитета СССР

lI0 делам изобретений и открытий

l l 3035, Москва, Ж вЂ” 35, Раушская на., д. 4/5

Филиал HI III "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

Шихта для изготовления керамического материала, включающая кварцсодержаший компонент и измельченное стекло, о т л и ч а юш а я с я тем, что, с целью снижения диэлектрической проницаемости при сверхвысоких частотах, она содержит стекло состава, вес.%:

8 0г

Af2 ОЭ

СаРг

Еег Оэ

ВгОэ

СаО

Мцо

Сгг Оэ

45,00 — 58,00

10,00 — 22,00 1

0,05 — 3,00

0,02 — 1,00

12,00-28,00

2,00 — 8,00

0,10 — 1,00

0,02 — 1,00 при следующем соотношении компонентов, sec.%:

Кварцсодержгший компонент 40 — 95

Измельченное стекло 5 -60

Источники информации, принятые во внимание при экспертизе

1. Пивинскии 10. I:. и Ромашина А. Г.

Кварцевая керамика. М., "Металлургия", 1974, с. 223.

2. Авторское свидетельство СССР И 414233, кл. С 04 В 35/14, 1971.

3. Заявка И 2455907/29 — 33, кл. С 04 В 35/14, 1977, по которой принято положительное решение о выдаче авторского свидетельства.