Узел сопряжения токоподводов роторов турбогенератора и возбудителя

Иллюстрации

Показать всеРеферат

Союз Советских

Соцнвлистическнх

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву(22) Заявлено 200477 (21) 2478171/24-07 (З1) М. Кл.

Н 01 R 7/20 с присоедииеиием заявки М

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет(53) УДК 621. 313. .045.002.2 (088. 8) Опубликовано 250879, Бюллетень N9 31

Дата опубликования описания 2508,79 (72) Автор, изобретения

Г.Г.Павлов (71) Заявитель (54) УЗЕЛ СОПРЯЖЕНИЯ ТОКОПОДВОДОВ РОТОРОВ

ТУРБОГЕНЕРАТОРА И ВОЗБУДИТЕЛЯ

Изобретение относится к электротех нике и может быть использовано для электрического разъемного соединения токополводов роторов турбогенератора и бесщеточного возбудителя.

Известно устройство, в котором замыкание токоподводов осуществляется с помощью прокладок и болтов (lj .

Недостатком известного устройства является его сложность.

Известен также узел для соединения токоподводов турбогенератора и возбудителя, содержащий разъемно соедиsama турбогенератора и возбудителя, в аксиальных отверстиях каждого из которых расположены соответствующие стержни токоподводов с контактными пластинами на обращенных друг к другу торцах. Контактные пластинй в продольном сечении образуют клиновидные полости, в которые вставляются токопроводящие клинья (2), Надежный электрический контакт в стыковых поверхностях контактных 25 пластин стержней токоподвода и замыкающих клиньев может быть обеспечен за счет выполнения размеров сопрягаемых деталей с достаточно высокой точностью. Для получения плотного прилегания стыковых поверхностей

2 угол клинового соединения не превышает 20 . Кроме того, для компенсации возможных погрешностей при выполнении деталей сопряжения, а также изэа тепловых деформаций замыкающие клийья имеют податливость в пределах упругой деформации за счет глубокого паза, имеющегося в основании каждого иэ клиньев. Однако необходимость выполнения паза уменьшает сечение замыкающего клина, а электрическое сопротивление клина резко увеличивается, что особенно нежелательно, учитывая большие плотности тока в ослабленном сечении, ведущие к недопустимому нагреву сопряжения.

Как показывает опыт эксплуатации контактного устройства, замыкающие клинья под действием центробежных сил и упругости замыкающих клиньев настолько плотно входят в сопряжение, что при остановах агрегата не представляется возможным выбить клинья из сопряжений, что бывает необходимо для контроля электрических цепей.

Разъединение же валов турбогенератора и возбудителя ради удаления замыкающего клина недопустимо, так как при этом нарушается осевая линия ,валопровода. б 81485

Цель изобретения — упрощение изготовления при одновременном повышении надежности.

Поставленная цель достигается тем, что в узле сопряжения токоподводов роторов турбогенератора и возбудителя, содержащем разъемно-соединенные фланцами валы турбогенератора и возбудителя, в .аксиальных отверстиях каждого из котсрых расположены стержни токоподводов, обращенные друг к другу, торцы которых снабжены контактными пластинами, образующими полости,в которых размещены замыкающие токопроводящие элементы, замыкающие элементы образованы шариками или жидкостью, например ртутью, а во фланцах валов выполнены сквозные каналы, сообщающиеся с указанными полостями.

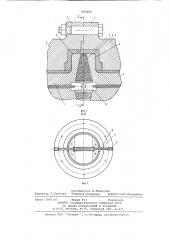

На фиг. 1 изображен предлагаемый узел сопряжения токоподводов роторов турбогенератора и возбудителя; на фиг. 2 — сечение A-А на фиг. 1.

Стержень токоподвода турбогенератора 1 и стержень токоподвода возбудителя 2 расположены в аксиальных отверстиях валов турбогенератора 3 и возбудителя 4, фланцы 5 которых, разъемно соединены между собой болт ами.

Торцы стержней 1 и 2 снабжены контактными пластинами 6, которые изолированы от вала изоляторами 7 и друг от друга изоляционной прокладкой 8.

При этом образуются полости, в которых размещаются замыкающие токопроводящие элементы 9, состоящие из мелких

3S металлических шариков или жидкости, например ртути . Материал з амык ающе ro элемента вводится в полости через сквозные ради альные отверстия 10, выполненные во фланцах.После заполнения полостей отверстия закрываются заглушками 11 и пробками 12.

Во время работы агрегата замыкающие элементы под действием центробежных сил образует монолит, равномерно и 45 плотно прилегающий к контактным пластинам, причем отклонения от формы и заданных размеров деталей разъемного соединения не влияют на надеж ность контакта. 50

Площадь контактных поверхностей и сечение замыкающего элемента могут быть значительно увеличены за счет ширины контактных пластин и замыкающего элемента, так как при этом усложнение формы замыкающего элемента и контактных пластин не может увеличить трудоемкость изготовления узла и уменьшить надежность его работы.

Необходимость какой-либо пригонки замыкающих элементов отпадает, так как правильная их форма устанавливается автоматически, под действием центробежных сил.

Для размыкания токоподводов роторов турбогенератора и возбудителя в предлагаемой конструкции достаточно после снятия пробки 12 и заглушки 11 удалить в одной из полостей материал замыкающего элемента 9.

Благодаря использованию самоустанавяивающихся замыкающих элементов I ðóäîåìêoñòü изготовления устройства разъемного соединения токоподводов роторов турбогенератора и возбудителя уменьшается, а необходимость пригонки отпадает. Надежность устройства повышается за счет воэможности увеличения площади контактных поверхностей и сечения замыкающего элемента при сохранении точности и плотности прилегания контактных поверхностей.

Размыкание токоподводов роторов турбогенератора и возбудителя в предлагаемой конструкции производится просто и надежно.

Формула изобретения

Узел сопряжения токоподводов роторов турбогенератора и возбудителя, содержащий разъемно-соединенные фланцами валы турбогенератора и возбудителя, в аксиальных отверстиях каждого из которых расположены стержни токоподводов, обращенные друг к другу, торцы которых снабжены контактными пластинами, образующими полости, в которых размещены замыкающие токопроводящие элементы, взаимодействующие с обеими контактными пластинами, отличающийся тем, что, с целью упрощения изготовления при одновременном повышении надежности, замыкающие элементы образованы шариками или жидкостью, например ртутью, а во фланцах валов выполнены сквозные каналы, сообщающиеся с указанными полостями.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 555471, М,Кл. Н 01 R 7/18, 1971 °

2. Авторское свидетельство СССР

Р 414931, М.Кл. Н 01 R 7/06, 1970.

Фиг. 1

А-А

Фиг. 2

Составитель И.Борисова

Редактор Т.Зубкова Техред Л.Алферова КорректорЮ,Макаренко

Заказ 5097/47 Тираж 92 3 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4