Катализатор для полимеризации и сополимеризации @ -олефинов и полимеризации сопряженных диенов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОбРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

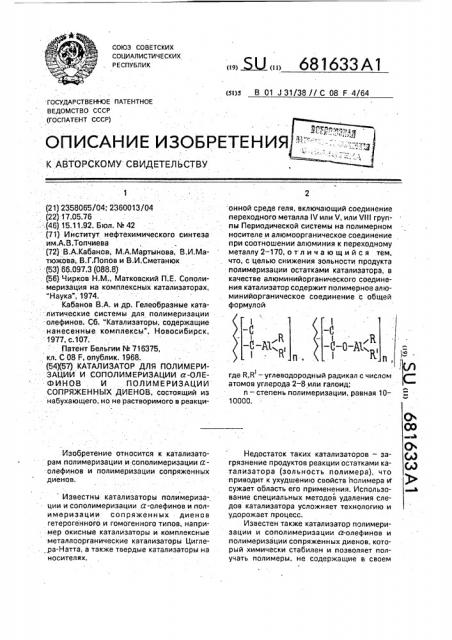

-С

-C-0-А, ! Pi !

-1 — 0-Al (.( (Ы

П, 1 (21) 2358065/04; 2360013/04 (22) 17.05.76 .(46) 15.11.92. Бюл. % 42 (71) Институт нефтехимического синтеза им.А.В.Топчиева (72) В.А.Кабанов, M À.Ìàðòûíîâà, B.È.Матюжова, В.Г,Попов и B.È.Ñìåòàíþê (53) 66.097.3 (088.8) . (56) Чирков Н.M., Матковский П.E. Сополимеризация ка комплексных катализаторах, "Наука"; 1974.

Кабанов В.А. и др, Гелеобразные ката. литические системы для полимеризации олефинов. Сб. "Катализаторы, содержащие нанесенные комплексы", Новосибирск, 1977, с.107, Патент Бельгии М 716375, кл. С 08 F, опублик. 1968. (54)(57) КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ а-ОЛЕФИНОВ . И . ПОЛИМЕРИЗАЦИИ

СОПРЯЖЕННЫХ ДИЕНОВ, состоящий из набухающего, но не растворимого в реакциИзобретение относится к катализаторам полимеризации и сополимеризации аолефинов и полимеризации сопряженных диенов. Известны катализаторы полимеризации и сополимеризации а-олефинов и полимеризации сопряженных диенов гетерогенного и гомогенного типов, например окисные катализаторы и комплексные металлоорганические катализаторы Циглера-Натта, а также твердые катализаторы на носителях. (51)5 В 01 (31/38//С 08 F 4/64 анной среде геля, включающий соединение переходного металла И или V, или ЧШ группы Периодической системы на полимерном носителе и алюмоорганическое соединение при соотношении алюминия к переходному металлу 2-170, отличающийся тем, что, с целью снижения зольности продукта полимеризации остатками катализатора, в качестве алюминийорганического соединения катализатор содержит полимерное алюминийорганическое соединение с общей формулой где R,R -углеводородный радикал с числом

l атомов углерода 2 — 8 или галоид; п — степень полимеризации, равная 1010000.

Недостаток таких катализаторов — загрязнение продуктов реакции остатками катализатора (зольность полимера), что приводит к ухудшению свойств полимера и сужает область его применения. Использование специальных методов удаления следов катализатора усложняет технологию и удорожает процесс.

Известен также катализатор полимеризации и сополимеризации а-олефинов и полимеризации сопряженных диенов. который химически стабилен и позволяет получать полимеры, не содержащие в своем

681633,полнительные материальные затраты, связанные с подбором соответствующей аппаратуры, Цель изобретения — снижение зольности продукта полимеризации остатками хатализатора за счет уменьшения загрязнения остатками металлоорганического соединения.

Зто достигается тем, что предложенный катализатор содержит соединение переходного металла И или Ч; или Vill группы Периодической системы на полимерном носителе и полимерное металлоорганическое соединение алюминия, взятые в соотношении алюминий к переходному металлу

2 — 170. В некоторых случаях наряду с алюминием в состав катализатора может входить магний. В целом катализатор представляет собой набухающий, но не растворимый в реакционной среде гель.

55 составе остатков соединений переходного металла.

В состав этого катализатора входят два компонента:соединение переходного металла IV- Vill группы на полимерном носителе и металлоорганическое соединение металла 1-И! группы, в том числе алюминий и магний, причем мольное соотношение компонентов составляет 1:1 — 1:500. Полимерным носителем является сополимер типа каучука, содержащий 1-50 вес, соединения .переходного металла !Ч вЂ” Vill группы, химически связанного и распределенного на поверхности и в объеме указанного носителя. В целом носитель вместе с соединением переходного металла представляет собой набухающий, но не растворимый в реакционной среде гель, Недостаток этого катализатора — использование в качестве второго компонента 20 низкомолекулярного.металлоорганического соединения металла !-Ill группы Периодической системы.

Для увеличения выхода полимера необходимо брать металлоорганический кампо- 25 нент в соотношении к переходному металлу, большем чем 1:1. Причем избыток не вступившего в реакцию компонента присутствует в. виде раствора и загрязняет продукт полимеризации. Зто приводит и к ухудше- 30 нию диэлектрических свойств полимера и его быстрому старению. Для удаления соединений металла 1-!!! группы из полимера используют специальные технологические операции, например экстракцию раствори- 35 телем, обработку спиртом..

Кроме того, недостатком этого катализатора .является высокая корродирующая активность жидкой фазы, в которой проводят полимеризацию, что обуславливает до- 40

Отличительный признак изобретения— использование в качестве алюминийорганического. соединения полимерного алюминийорганического соединения.

Синтез полимерного алюминийорганического соединения, например где R, R — углеводородный радикал с числом атомов углерода 2 — 8 или галоид; . n.— степень полимеризации, равная 1010000, осуществляют на основе растворимых или набухающих в углеводородном растворителе полимеров или сополимеров, содержащих в основной -или боковой цепи функциональные группы, например, 0 С= !чк С !,!р С NR2 где R — Н или углеводородный радикал.

Предпочтительно используют производные 1,2-полибутадиена (1,2-ПБ), привитые сополимеры терсополимера этилена, пропилена и диена (СКЗПТ) с полярными полимерами, например полиакрилнитрилом, полиаллиловым спиртом, полиметилметакрилатом, полиакриловой кислотой, 1,2-П Б.

Реакцию проводят при 0-200ОС в абсолютированных углеводородах или хлоруглеводородах. Продукт реакции тщательно промывают растворителем или дегазируют при глубоком вакууме < 10 мм.рт.ст. для удаления непрореагировавшего низкомолекулярного металлоорганического соединения и хранят в абсолютированном растворителе или сухом виде в инертной среде.

Синтез гелеобразного катализатора осуществляют по различным методическим вариантам. В одних случаях полимерный носитель с нанесенным на него соединением переходного металла обрабатывают раствором полимерного металлоорганического соединения металла Il — III группы, В других—

681633 или парами соединения переходногометал- дят по методике примера 2, но на основе ла. Полученный любым способом каталити- привитого сополимера — полиакрилнитрила ческий комплекс тщательно промывают (20 вес. ) и СКЭПТ. Продукт содержит 6.5 растворителем и хранят в растворителе или вес, Al, в сухом виде в инертной среде. Для предот- 5 П ри м е р 4. К1 вес.ч. частично сшитого вращения диспергирования и растворения сополимера, содержащего 50 вес. сополикатализатора в реакционной среде пол- мера этилена, пропилена и циклопентадиеимерную основу катализатора специально на, 40 вес. 1,2-ПБ и 10 eec. сшивают, например, с помощью перекис- полиаллилового спирта, набухшего в 30 ных инициаторов, 10 вес.ч. абсолютного гептана, добавляют в .Полимеризацию и сополимеризацию инертной атмосфере 5 вес.ч. эфирного расолефинов осуществляют в углеводородах твора реактива Гриньяра C3H7 MgBR npu или хлоруглеводородах при 0 — 250 С. Реак- мольном соотношении Mg/ОН=1,2. Смесь цию можно проводить также в среде моно- греют при 80ОС 10 ч, затем продукт реакции мера. Катализатор используют в виде 15 10разпромываютэфиром,5разгептаноми . гранул размером 0,1 — 5 мм или пленки. Об- хранят в абсолютном гептане. Продукт со-

° разующийся полимер экстрагируют из объ- . держит 3,5 вес. Mg. ема катализатора растворителем, П.р.и м е р 5. К 1 вес.ч. привитого

Анализ продуктов полимеризации с ис- сополимера содержащего 80 вес, СКЭПТ пользованием катализаторов согласно 20 и 20 вес, полиаллилового спирта, набухпредложенному изобретению показывает,: шего в 3 вес.ч. смеси абсолютного гептана и что в составе полимера отсутствуют метал- тетрагидрофурана 1;1 (об.), приливают в арлы. гоне раствор 0,67 вес.ч. ди-(1-метилен-3-меВ примерахописаны катализаторыиих тилциклопентил)магния Mg(-CHz ) сн применение в реакциях полимеризации и 25 в .. 10 вес.ч. тетрагидрофурана, исходя сополимеризации. из соотношения Mg/OH = 1,2. Смесь выдерПример 1. Навеску 1 вес.ч. 1,2-пол-. живают при 40 С 5 ч, полученный продукт ибутадиена (1,2-ПБ). содержащего 50 про- промывают 8 раз тетрагидрофураном, 5 раз гидрированных. звеньев (мол.вес 10000); гептаном и хранят в инертной среде. Простепень полимеризации и 200), растворяют 30 дукт содержит 5,9 вес,$ Mg. в 20 вес.ч. абсолютного гептана в ампуле . К Пример 6, 1 вес.ч. продукта, полученполученному раствору в вакууме добавляют ного по методике примера 1, обрабатывают

1,24 вес.ч. А1Н (изо-C4Hg)z из расчета At (бу- в инертной углеводородной среде раствотеновое звено.полимера=1:1(мол.).Ампулу ром в гептане из расчета 1 моль At (изозапаиваютивыдерживаютвтермостатепри 35 С4Н9)С!2 на 1 моль Al, содержащегося в

60 С 5 ч. Полученное полимерное соедине- полимерном алюминийорганическом соение сушат на вакуумной установке (< 10 5 мм динении, при 60 С 3 ч. Полученный продукт рт.ст.). разбавляют абсолютным гептаном откачивают на вакуумной установке (10 мм до полного растворения и снова вакуумиру- . рт.ст.)и хранят в инертной среде. ют. Последние операции повторяют 10 раз . Пример 7. К навеске 1 вес.ч. сшитого до полного удаления не вступившего в реак- 40 1,2-полибутадйена, набухшего в 30 вес.ч. цию с полимером AIH (изо-C4Hg)z. смеси гептан-дихлорэтан 1:1(об), добавляют

Выход алюминийгидрированного 1,2- 0,25вес.ч.дициклопентадиенилтитандихлоПБ 2,1 вес.ч., продукт содержит 10 вес, Al. рида (CsHs)z TICtz. Смесь выдерживают при

Пример 2. К 1 вес.ч. привитого 20 С 70 ч. Образовавшийся комплекс просополимера на основе аллилового спирта 45 мывают 8 раз указанной смесью раствори(степень полимеризации n=10) и промыш- телей и сушат. К навеске 1 вес,ч. сшитого ленного синтетического каучука — сополи- 1,2-полибутадиена с нанесейным на него мера этилена, пропилена и (С5Н )2 TtCtz (содержание титана 4 вес, ), этилиденнорборнена (СКЗПТ мол.вес набухшей в 20 вес.ч. гептана и помещенной

20000), содержащего 10 вес. полиаллило- 50 в стеклянный раствор, в вакууме добавляют вого спирта, добавляют в инертной среде раствор 2 вес,ч. продукта, полученного в

0,7 вес.ч. А! (СвНл)з при мольном отноше- примере 6,в 30 вес.ч. гептана. Смесь выдернии At/ОН-1,2. Смесь выдерживают при живают при 20 С 4 ч и промывают 10 раз

80 С 5 ч. Полученное полимерное соедине- гептаном для удаления алюминийгидрироние 10 раз промывают в инертной атмосфе- 55 ванного ПБ, находящегося в растворе. Катаре абсолютным гептаном и сушат. Выход лизатор содержит 1,3 вес,% Т! и 6,0 вес.

1,23 вес.ч. Продукт содержит 3.7 вес,o Al, At.

Пример 3. Синтез полимерного Реактор помещают в термостат и при металлоорганического соединения прово- размешивании в систему подают этилен.

681633 костью 500 мл в 260 вес.ч. абсолютного декана. Реактор термостатируют при 160 С и в систему подают этилен. Условия полимеризации: температура — 160 С; давление—

50 атм, время — 100 ч.

Полимер не содержит металлов, Производительность катализатора в ходе опыта остается практически неизменной (см,таблицу).

0 Пример 12. К 1 вес.ч, набухшего в 30 вес.ч. абсолютного гептана полимерного алюминийорганического соединения, полученного по методике примера 1 на основе сшитого привитого сополимера, содержа5 щего в своем составе 73 вес.7; сополимера этилена, пропилена и этилиденнорбориена, 7 вес. поливинилпиридина, 20 вес.$ 1.2полибутадиена (n=10000) и AIH(CzHg)z.при соотношении А!(бутеновое звено сополиме0 ра=1:1(мол.) ватмосфереаргона при-78ОС добавляют 0,2 вес.ч. TICI4. Смесь размораживают и постепенно в течение 24 ч нагревают до 50 С. Полученный катализатор промывают 10 раз абсолютным гептаном и

5 помещают в металлический реактор. Затем в реактор подают 30 вес.ч. абсолютного гептана и пропилен. Условия полимеризации: температура — 40ОС; давление пропилена, . поддерживаемое постоянным в ходе опыта

0 — I2 атм; время — 20 ч. Скорость полимеризации в ходе опыта остается практически постоянной. Производительность катализатора — 5 г полипропилена на 1 г катализатора/ч. Изотоксичность полимера — 91 .

5 Полимер не содержит по данным элементного анализа металлов.

Пример 13.

А. К 1 вес.ч. полимерного и металлоорганического соединения, полученного по

0 методике примера 1, в 20 вес;ч. абсолютного гептана в токе аргона добавляют 0,15 вес.ч .

TiCI4, исходя из мольного соотношения

Al/Tl=2. Смесь выдерживают при 20 С 20 ч.

Полученный гелеобразный продукт промы5 вают 10 раз абсолютным гептаном для удаления не связанного в геле соединения титана и помещают в реактор с 200 вес.ч. абсолютного гептана и 40 вес.ч. изопрена.

Полимеризацию осуществляют при 30 С 20

50 ч. Полученный раствор полимера отделяют от катализатора фильтрованием, в фильтрат добавляют ацетон и выпавший полимер отделяют и сушат. Выход 65 . Полимер не содержит А! и TI. Структура полиизопрена:

55 цис-1,4-звеньев 9,3, 3,4-звеньев 77; (методом Ик).

Б. Катализатор, оставшийся после опыта, описанного в примере 13 А, помещают в реактор в 2000 вес.ч. абсолютного гептана, добавляют туда 600 вес.ч. изопрена и реакРеактор помещают в термостат и при размешивании в систему подают этилен, Полимеризацию проводят в 100 вес,ч. гептана при 150 С и давлении этилена 10 атм в течение 10 ч. Скорость полимеризации в 5 ходе реакции остается постоянной, Выход полиэтилена 20 вес.ч. По данным элементного анализа полимер не содержит в своем составе Tl u AI.

Il р и и е р 8. Катализатор готовят по 1 методике примера 7; но на основе ЧС!4, на. несенного на сшитый сополимер этилена, пропилена и этилиденнорборнена и поливинилпиридина. Катализатор содержит 1.,1 вес.f, V и 5 вес. f, Al. Катализатор используют для сополимеризации этилена и пропи лена. Условия сополимеризации: температура-40ОС, давление-3 атм, время — 5 ч, мольное отношение С2Н4/СзН6=1.

Выход сополимера 11 вес,ч. Сополимер 2 не содержит V u Al.

Пример . 9. К 1 вес;ч. полимерного — металлоорганического соединения, полученного по методике примера 1, в 20 вес.ч. гептана в токе аргона добавляют 0,005 вес.ч. 2

TlO4, исходя из мольного соотношения

AI/Tl = 150. Смесь выдерживают при 20 С

20 ч, затем при 160 С 1 ч. Полученный гелеобразный продукт промывают 6 раз гептаном для удаления не связанного в геле 3 соединения титана и используют, например, в полимеризации и сополимеризации этилена, пропилена, 1-бутена и других аолефинов..

Пример 10. К 1 вес.ч. соединения, 3 .полученного по методике примера 4, в бензине в токе аргона добавляют 0,28 вес.ч.

TiCI4, исходя из расчета Ti/Mg-1. Смесь нагревают при 40 С в течение 2 ч. Полученный . продукт промывают в токе аргона 8 раз аб- 4 солютным гептаном и затем к нему добавляют 1,36 вес.ч. AIH (изо-C4Hg)z, исходя из мольного соотношения А!/двойная связь сополимера=1,5. После выдерживания смеси при 40 С в.течение 10 ч полимерный 4 катализатор отмывают от низкомолекулярных соединений и переносят в металличе ский реактор емкостью 50 мл. Реактор термостатируют при 200 С и в систему под.ают этилен. Условия полимеризации: температура — 200 С, давление — 50 атм, время—

20 ч. Скорость полимеризации в ходе реакции остается неизменной (5 г ПЭ/г катализатора r).

Катализатор содержит, вес.$: Ti — 3-1;

Al — 7,8; Mg — 1,6. По данным элементного. анализа полимер не содержит металлов.

Пример 11. 1 вес,ч. катализатора, полученного согласно методике примера

10, помещают в металлический реактор ем681633

1О добавляют 0,2 вес.ч. СоС!2 6НгО. Смесь выдерживают при 50 С 8 ч. Полученный полимерный комплекс промывают 8 раз абсолютным бензолом и сушат. Продукт содержит 2,1 вес.$ Co.

Составитель Редактор 0.©илиппова Техред М.Моргентал Корректор С.Патрушева

Заказ 547 Тираж Подписное

ВНИИПО Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

"роизводственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 цию продолжают при 30 С в течение 500 ч.

Полученный раствор полимера отделяют от катализатора, полимер осаждают ацетоном и сушат, Выход 86 Структура полиизопрена: цис-1,4-звеньев 93, 3,4-звеньев 7, 5

В. Катализатор, оставшийся после опыта, описанного в примере 13 Б, через 5 месяцев помещают в реактор в 100 вес.ч. абсолютного гептана, добавляют туда 25 . вес,ч. изопрена и реакцию продолжают при 10

30 С в течение 10 ч. Раствор полимера отделяют от катализатора, полимер осаждают ацетоном и сушат. Выход 60 . Структура полиизопрена: цис-1,4-звеньев 92,5 ; 3,4звеньев 7,5 . Полимер не содержит метал- 15 лов.

П ри ме р 14. К1 вес.ч,сшитогопривитого сополимера, содержащего 85 вес.ч,.

СКЭПТ и 15 вес. поливинилпиридина, набухшего в 50 вес.ч. абсолютного бензола, 20

К 1 вес.ч. полученного продукта, набухшего в 150 вес.ч. абсолютного бензола в реакторе в вакууме, добавляют продукт, полученный по методике примера 2, исходя из соотношения Al(Co-170. Смесь выдерживают при 40 С 5 ч, полученный гелеообразный катализатор промывают абсолютным бензолом и затем в реактор добавляют 20 вес.ч. бутадиена. Полимеризацию осуществляют в 200 вес.ч. бензала при 60 С 2 ч.

Выход 72 . Полибутадиен содержит: цис-1,4-звеньев 79, транс-1,4-звеньев

17 ; 1,2-звеньев 47. Полимер не содержит по данным элементного анализа металлов.