Валок для продольной прокатки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ () )) 682294

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ тт1,г.т, н." (61) Дополнительное к авт. свид-ву (22) Заявлено 02.11,.76 (21) 2417178/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 30,08.79. Бюллетень ¹ 32

Дата опубликования описания 30.08.79 (,51) М. Кл.-з

В 21 В 27. 02//

В 21В 17/04

Государственный комитет ло делам изобретений (53) УДК 621.771.06.8 (088.8) открытий (72) Авторы изобретения В. Х. Касьян, В. Я. Остренко, Г. Б. Салпейтер, В. В. Донец, И. И. Бродский, И. П. Иванов, Б. В. Гнездилов, Д. М. Харадзе и П. А. Церетели (71) Заявитель (54) ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ

Изобретение относится к области металлургии, точнее к инструменту трубопрокатных станов продольной прокатки.

Известны валки трубопрокатных станов, выполненные с ручьем постоянного радиуса при вершине с выпусками по дуге окружности или по касательной (1).

Необходимость применения выпусков обусловлена характером истечения металла при его деформации в круглом калибре, образованном ручьями двух валков. При прокатке труб в таких калибрах имеет место неравномерное распределение обжатий стенки гильзы — трубы по периметру. Наибольшее обжатие стенки происходит в вер- ) > шине калибра, наименьшее — в выпусках.

Окружная скорость на поверхности калибра — величина переменная, что вызывает явления отставания и опережения при прокатке. При этом зона наибольших об- 20 жатий (вершина калибра) имеет минимальную скорость и максимальное скольжение металла. При прокатке труб в таких калибрах создается крайне неблагоприятная схема деформации, особенно при производ- 25 стве тонкостенных труб. Наблюдается нарушение сплошности металла в вершине калибра (особенно во втором проходе), что приводит к поперечной напряженности профиля и разрывам тела трубы. ЗО

Неравномерность деформации и скоростей вызывает также утяжку металла и приводит к искажению профиля трубы.

Известны валки для прокатки труб, калибр которых выполнен в поперечном сечении в виде криволинейного многоугольника со скругленными вершинами (2). Однако напряженность прокатываемого профиля по сечению такого калибра остается неравномерной и особенно высокой в вершине.

Наиболее близким из числа известных является валок для продольной прокатки, имеющий ручей, составленный из центральной радиусной зоны и выпускных радиусных зон (31.

Известный ручей имеет так называемые раскрытые зоны, расположенные в вершинс калибра — в местах наибольшей напряженности профиля. Раскрытые и рабочие зоны выполнены разными радиусами, на стыке зон образуется резкий переход, который может приводить к возникновению дефектов на поверхности прокатываемого изделия.

Целью изобретения является улучшение качества труб путем понижения и выравнивания напряженности прокатываемого профиля по периметру ручья.

Поставленная цель достигается тем, что в валке для продольной прокатки, имею3 щем ручей, составленный из центральной радиусной зоны и выпускных радиусных зон, центральная и выпускные зоны плавно соединены дугами, радиус каждой из которых равен

sin a, р,=r.>, sin -, а центр расположен на прямой, проходящей через центр ручья и границу раздела зон, и на этой же прямой лежит центр радиуса выпускной зоны, равный

sin a> р,=r >

sin yi где r — расстояние от центра ручья до точки раздела зон центральной и выпускной зоны;

Х вЂ” коэффициент овальности калибра;

ai и,n> — углы, определяющие положение прямой, проходящей через границу раздела зон и центр ручья; у1 — угол выпускной зоны; у — угол между прямой, проходящей через границу раздела зон и радиусом р, проведенным в вершину ручья. Это позволит выравнить напряженности по периметру ручья, что способствует повышению качества.

В таком ручье граница зон — выпускной и дуги р — совпадает с нейтральным сечением, т. е. с точкой, где скорость прокатываемого металла совпадает с окружной скоростью валка.

В выпускных зонах принята толщина стенки, исходя из общепринятого коэффициента овальности калибра (1=1,04 — 1,07).

В вершине ручья толщина стенки не должна превышать толщину стенки трубы, принятой в выпусках.

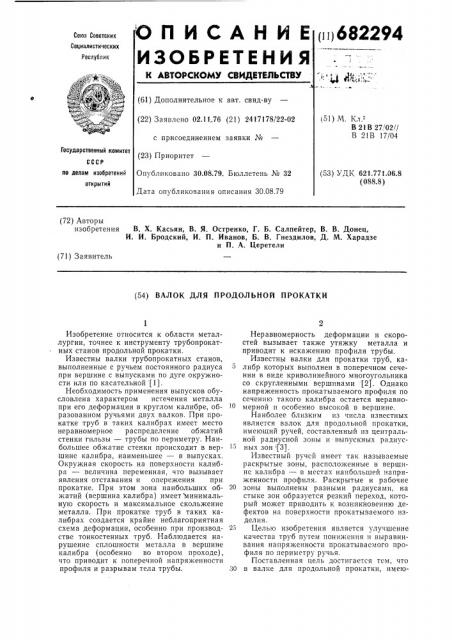

На фиг. 1 представлен калибр, образованный двумя ручьями валков; на фиг. 2— схема к определению рь

Ручей составлен из центральной зоны 1 радиусом r, с центром в точке Os, примыкающей к ней дуги 2 радиусом р> с центром в точке Os и выпускной зоны 3 радиусом

pi с центром Oi.

Строят калибр следующим образом.

Из точки 0 (центр ручья) проводят радиусом r, равным половине расчетной высоты калибра, окружность. На ней находят точку К, соответствующую катающему диаметру и являющуюся точкой раздела. Через точки К и О проводят прямую и на ее продолжении размещаются точки Ol— центр выпускной зоны 3 радиуса pi и Π— центр дуги 2 радиуса р .

Сопряжение дуг (сторон криволинейного прямоугольника) в вершине калибра осуществляют радиусом r, из точки Os, расположенной на вертикальной оси, и образующей центральную зону 1.

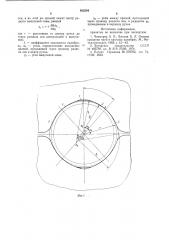

Пример расчета радиуса р1 их геометрии (фиг. 2): отрезок BC является одновремен682294

4 но хордой сектора и стороной треугольника

OB С.

Для сектора:

ВС =2p, з1пт, для треугольника

ВС =2 X r sina. (2) Приравнивая правые части (1) и (2) и разрешая равенство относительно pi, получим: р,=i"r (3)

sin где у — половина центрального угла сектора OlBlC (угол у определяется из геометрических соотношений сектора).

Стрелка сегмента

20 h=

ВС

2 2 откуда

y. = 2arctg

2Ь вс (5) 25

Из соотношений угольника OBC: сегмента BIC и треh = r (1 — Л cos a);

ВС = 2Лг sin а, (6) (7) 30

Подставляя значения (6) и (7) в (5), получим:

35 2arctg (8) Формула изобретения

Валок для продольной прокатки, имеющий ручей, составленный из центральной радиусной зоны и выпускных радиусных

55 зон, отлич ающийся тем, что, с целью улучшения качества прокатываемого профиля путем выравнивания напряженности по его периметру, центральная и выпускные зоны плавно соединены дугами, радиус

60 каждой из которых равен р,=r Л.

sin 12 а центр расположен на прямой, проходя65 щей через центр ручья и границу раздела

Определив из геометрии радиусы и Углы, строят калибр в виде криволинейного прямоугольника с зонами в вершине и выпус40 ках ручья, не имеющего резких переходов в поперечном сечении профиля.

Проведенная опытная прокатка с использованием валка с таким ручьем показала, что обеспечивается хорошее качество труб

45 по толщине стенки, практически отсутствуют дефекты наружной поверхности, создаются реальные возможности для прокатки труб на автоматических станах в один проход.

682294 зон, и на этой же прямой лежит центр радиуса выпускной зоны, равный

p,=ã Х

sinyq где г — расстояние от центра ручья до точки раздела зон центральной и выпускной;

Х вЂ” коэффициент овальности калибра;

a>, a> — углы, определяющие положение прямой, проходящей через границу раздела зон и центр ручья; у1 — угол выпускной зоны; у — углы между прямой, проходящей через границу раздела зон, и радиусом р>, проведенным в вершину ручья.

5 Источники информации, принятые во внимание при экспертизе

1. Чекмарев А. П,, Ваткин Я. Л. Основы прокатки труб в круглых калибрах. М., Металлургиздат, 1962, с. 12 — 43.

2. Авторское свидетельство СССР № 485792, кл. В 21В 27/00, 1974.

3. Патент Германии № 576705, кл. 7а, 17/00, 1933.

682294

Рие. Л

Составитель Л. Матурина

Корректор Л. Тарасова

Редактор Е. Дайч

Типография, пр. Сапунова, 2

Заказ 2004/б Изд. № 506 Тираж 1035 Подписное

11ПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5