Пресс-форма для прессования порошка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ i ц 682323

Союз Советских

Сопиапистических респубики

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.01.77 (21) 2442283/22-02 с присоединением заявки М— (23) Приоритет (43) Опубликовано 30.08.79. Бюллетень Ме 32 (45) Дата опубликования описания 30.08.79 (51) М. Кл."В 22F 3/02

В ЗОВ 15/02

Гасударственный комитет

СССР (53) УДК 621.762.73 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. А. Белков и Ю. Н. Щелкунов (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКА

Предложенное изобретение относится к порошковой металлургии, в частности, к пресс-формам для прессования порошка, например, для прессования постоянных магнитов из суспензии. 5

Известна пресс-форма, включающая матрицу и пуансон, на рабочих поверхностях которых установлены фильтры (1).

Недостатками данной пресс-формы являщтся малый срок службы фильтрующего элемента; грубые поверхности отпрессованного изделия, прилегающие к фильтрующему элементу; снижение или полная потеря фильтрующий способности фильтра из-за деформации сжатия фильтрующего элемен- 15 та при прессовании с большими удельными давлениями; низкая скорость вакуумирования, т. к. оно осуществляется только через торцы пуансонов.

Известна также пресс-форма для прессования порошка, включающая матрицу, пуансоны с каналами и фильтрующие элементы, установленные между пуансонами и матрицей (2).

Роль нижнего пуансона выполняет плита, поджимаемая к нижнему торцу матрицы; фильтрующие элементы, отделяющие рабочие торцы пуансонов от прессуемого материала, представляют собой передвижные ленты из пористого материала, причем З1 нижняя лента служит транспортером для выноса из рабочей зоны пресс-формы отпрессованного и вытолкнутого из матрицы верхним пуансоном изделия.

Одним из недостатков пресс-формы является низкая скорость прессования из-за медленного отсоса выжимаемой из прессуемого материала жидкости, т. к. отсос ее осуществляется только через торцы пуансонов. Особенно этот недостаток проявляется при прессовании высоких изделий из мелкодисперсного порошка с большим содержанием жидкости.

Известно, что уплотнение прессуе мого материала начинается со слоев, прилегающих к торцам пуансонов, а уплотненный материал препятствует свободному выходу жидкости из глубинных слоев. При большой скорости прессования часть жидкости не успевает выйти из прессуемого материала и запрессовывается в изделие, что приводит к расслоениям, трещинам, т. е. к браку последнего.

Производительность пресса при прессовании «мокрым» способом определяется в основном скоростью прессования, которая зависит от времени вытеснения и отсоса жидкости из прессуемого материала.

Уменьшить количество содержания жидкости в прессуемом материале в некоторых

682323 случаях нельзя. Например, анизотропные постоянные магниты в настоящее время прессуют из суспензии, которая содержит

25 — 35 /О объема жидкости. Уменьшение ее содержания вызывает снижение магнитных параметров в результате ухудшения текстуры.

Целью предложенного изобретения является повышение производитсльности прессования.

Поставленная цель достигается тем, что матрица выполнена в виде набора колец, каждое из которых снабжено каналами переменного сечения с расширяющейся верхней частью и радиальными микроканавками, выполненными со стороны полости матрицы и соединенными с расширяющейся частью каналов, причем кольца установлены с соосным расположением каналов.

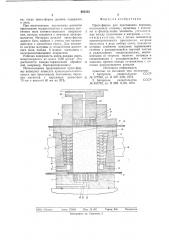

Сущность предложенного изобретения поясняется чертежом, где представлен вертикальный разрез пресс-формы.

Предложенная пресс-форма содержит неподвижный верхний пуансон 1, закрепленный на верхнем столе пресса (пресс не показан), матрицу 2, установленную на подвижной матричной плите пресса и состоящую из корпуса 3, верхнего 4 и нижнего 5 упоров, колец 6; плиту 7, выполняющую роль нижнего пуансона и закрепленную на нижнем подвижном столе пресса; фильтры 8 и 9, закрепленные на рабочих торцах пуансонов; фильтрующие элементы

10 и 11 в виде лент из пористого материала шириной большей, чем наружный размер прессуемого изделия.

Матрица 2 выполнена с пазом 12, полостью 13 и загрузочным отверстием 14, а также пазом 15 и отверстием 16. Каждое из колец 6 снабжено каналами 17 переменного сечения с расширяющейся верхней частью и радиальными микроканавками 18, выполненными со стороны полости матрицы и соединенными с расширяющейся частью каналов. Фильтр 8 выполнен с каналами 19, пуансон 1 — с каналами 20; фильтр 9 имеет каналы 21, плита 7 — каналы 22.

Микроканавки нужных размеров получают с помощью специальной обработки, например, точным шлифованием, напылением через трафарет и т. д. Для повышения стойкости матрицы, т. е. для увеличения времени работы между промывками, микроканавки делают расширяющимися в сторону отсоса жидкости.

Для удобства сборки и разборки, улучшения центрирования колец 6 и обеспечения определенного натяга, набор колец 6 сопряжен с корпусом 3 конусной поверхности.

Чтобы кольца в наборе занимали всегда определенное положение, их маркируют или ставят установочный штифт.

З0

4

Размеры и количество колец в наборе, а также размеры микроканавок 18 и каналов 17 зависят от конкретных условий эксплуатации пресс-формы, в частности от размеров прессуемого изделия и дисперсности порошка.

Глубина микроканавок на поверхности колец должна быть меньше размеров гранул прессуемого материала.

Исходное положение элементов прессформы следующее. Матрица 2 опущена относительно верхнего пуансона 1 так, чтобы фильтрующий элемент 10 свободно перемещался по пазу 12 матрицы 2; плита 7 вместе с фильтрующим элементом 11 опущена относительно матрицы 2 так, чтобы между нижним торцом матрицы и фильтрующим элементом 11 свободно проходило отпрессованное изделие.

Пресс-форма работает следующим образом. Плита 7 поджимается к матрице 2 через фильтрующий элемент 11. В полость 13 через загрузочное отверстие 14 впрыскивается определенная доза прессуемого материала с помощью дозирующего насоса.

После этого плита 7 вместе с поджатой матрицей с помощью гидроцилиндра пресса начинает подниматься относительно неподвижного верхнего пуансона 1, при этом верхний пуансон вырубает пз фильтрующего элемента 10 прокладку, которая располагается между пуансоном и прессуемым материалом. При дальнейшем подъеме матрицы верхний пуансон перекрывает отверстие 14 и начинается уплотнение прессуемого материала, при этом жидкость, выжимаемая из него, отсасывается с помощью вакуумного насоса через фильтр 8 по каналам 19, далее по каналам 20, через фильтр 9 по каналам 21, а затем по каналам 22 плиты 7, а также через микроканавки 18, каналы 17, паз 15 и отверстие 16.

После достижения определенного усилия прессования плита 7 опускается в исходное положение.

Матрица 2 продолжает движение вверх, выталкивая отпрессованное изделие, которое вместе с прилипшей к нему прокладкой, вырубленной из фильтрующего элемента 10, падает на фильтрующий элемент

11. После этого матрица 2 опускается и занимает исходное положение.

Фильтрующие элементы 10 и 11 перемещаются на шаг, величина которого больше наружных размеров отпрессованного изделия, с помощью специального устройства, установленного на прессе. При этом отпрессованное изделие выносится фильтрующим элементом 11 из рабочей зоны прессформы.

На этом цикл заканчивается и прессформа подготовлена к следующему циклу.

В предложенной пресс-форме можно осуществлять прессование деталей с отверсти682323

22 21 21

Изд. Ха 50i Тираж 945 Подписное

НПО «Поиск»

Заказ 1794/б

Типография, пр. Сапунова, 2 ем, тогда пресс-форма должна содержать и знак.

При изготовлении постоянных магнитов прессование осуществляется в мощном магнитном поле соответствующего направле- 5 ния, которое создается с помощью электромагнитов. Материал деталей пресс-формы должен быть выбран с учетом его взаимодействия с магнитным полем. Для меньшего нагрева матрицы от воздействия магнит- 10 ного поля, кольца 6 можно выполнить с электроизоляционным покрытием.

Рабочая поверхность колец должна иметь микротвердость не менее 1600 кг/мм- . Это достигается химико-термической обработ- 15 кой, например, борохромированием.

Использование предложенной пресс-формы позволяет повысить производительность пресса при прессовании постоянных Йариевых магнитов с наружным диаметром 20

70 мм и высотой 40 мм на 20%.

Формула изобретения

Пресс-форма для прессования порошка, включающая матрицу, пуансоны с каналаMH и фильтрующие элементы, установлснные между пуансонами и матрицей, о т л ич а ю щ а я с я тем, что, с целью повышения производительности прессования, матрица выполнена в виде набора колец, каждое из которых снабжено каналами переменного сечения с расширяющейся верхней частью и радиальными мпкроканавками, выполненными со стороны полости матрицы и соединенными с расширяющейся частью каналов, причем кольца установлены с соосным расположением каналов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 377203, кл. В 22Г 3/02, 1973.

2. Авторское свидетельство СССР № 455782, кл. В ЗОВ 11/06, 1973.