Устройство для сборки крепежных элементов

Иллюстрации

Показать всеРеферат

(it)682350

ОПИСАНИЕ

ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 21.08.75 (21) 2167771 j25-08 (51) М. Кл.-

В 23Р 19/08 с присоединением заявки ¹â€”

Государственный комитет (23) Приоритет (43) Опубликовано 30.08.79. Бюллетень № 32 (45) Дата опубликования описания 30.08.79 (53) УДК 621.757 (088.8) па делам изобретений и открытий (72) Авторы изобретения

А. П. Чеченев, А. В. Борисов и В. И. Сгибнев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ КРЕПЕЖНЫХ

ЭЛ ЕМЕНТОВ

Изобретение относится к области автоматизации технологических процессов в машиностроении и приборостроенпи, в частности к средствам автоматизации операций свинчивания резьбовых соединений, Известно устройство для сборки крепежных элементов, содержащее загрузочные устройства, расположенные на приводном валу диски с гнездами под детали и сектора с направляющими площадками 1).

Недостатком известного устройства является то, что в нем профиль гнезда поворотных дисков выполнен в виде призмы, что требует мгновенного захода крепежного элемента в гнездо из загрузочного устройства. Это приводит к тому, что при непрерывной работе устройства крепежные элементы не успевают полностью зайти в гнезда дисков, упираются в боковые стенки гнезда и неподвижного сектора, вызывая тем самым заклинивание механизма сборки. Кроме того, размеры гнезд диска ориентации и перемещения шайб таковы, что в них помещается только половина шайбы. Вторая половина располагается на направляющей площадке неподвижного сектора. Перемещаясь, шайба одновременно находится на подвижной и неподвижной плоскостях. Это приводит к тому, что перемещение шайбы принимает хаотический характер и возможен случай, когда шайба встанет в распор между гнездами диска и боковой поверхностью неподвижного сектора, что вызовет заклинпванпе механизма сборки и всего устройства в целом.

Таким образом, известное устройство недостаточно надежно в работе и может работать только в импульсном, прерывистом режиме, что значительно снижает его про„p пзводительность. Кроме того, известное устройство не обеспечивает достаточно четкой и надежной ориентации оси заготовки болта относительно отверстия шайбы.

Целью изобретения является повышение надежности и производительности.

Для этого в предлагаемом устройстве для сборки крепежных элементов профиль заходной части гнезд дисков выполнен по спирали Архимеда, между дисками распо2р ложены направляющие площадки секторов, а между секторамп — пружина.

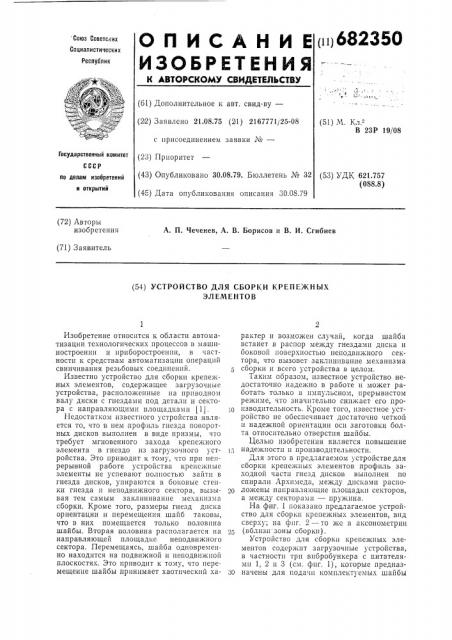

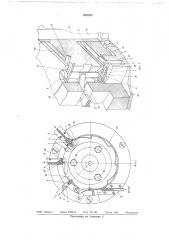

На фиг. 1 показано предлагаемое устройство для сборки крепежных элементов, вид сверху; на фпг. 2 — то же в аксонометрии д (вблизи зоны сборки).

Устройство для сборки крепежных элементов содержит загрузочные устройства, в частности трп вибробункера с питателямп 1, 2 и 3 (см. фпг. 1), которые предназ30 начены для подачи комплектуемых шайбы

682350

4, пружинной шайбы 5 и винтов 6 к механизму сборки. Питатели 1 и 2 выполнены из металлических пластин с пазами 7 и 8, профиль которых соответствует профилю определенного типоразмера подаваемых шайб 4 и 5, закрытых сверху ограничительными пластинами 9 и 10, которые предохраняют шайбы 4 и 5 от выпаданпя. Пптатель 3 представляет собой металлическую пластину со сквозным продольным пазом 11, предназначенным для предварительной ориентации винта 6 в вертикальном положении резьбовой частью вниз.

Для предохранения винта от выпадения, сверху питатель закрыт планкой 12, Механизм сборки состоит из основания 13, на верхней плоскости которого расположена кольцевая площадка 14, являющаяся направляющей для шайбы 4, с пазом 15, который вместе с лотком 16 служит для отвода собранных комплектов на выход.

В основании 13 на шарикоподшипниках

17 (один из них не показан) установлен приводной вал 18, соединенный с механизмом привода (не показан).

На приводном валу 18 жестко закреплены ориентирующие диски 19 — 23, которые по периферии снабжены одинаковым количеством установочных гнезд 24 (см. фиг. 1), предназначенных для захвата, ориентации и перемещения крепежных элементов в зону сборки. Профиль заходной части установочных гнезд 24 всех дисков выполнен по спирали Архимеда, что позволяет осуществить постепенный заход крепежного элемента (винта или шайбы) в гнездо при непрерывном вращении вала 18 с дисками, обеспечивая тем самым надежный захват крепежного элемента из питателя и гарантированное попадание элемента в гнездо. Диск

19 предназначен для захвата, ориентации и подачи шайбы 4 в зону сборки, а диск 20— для шайбы 5.

Глубина установочных гнезд дисков 19 и

20 соответственно равна толщине шайб 4 и

5, а размеры установочных гнезд в зоне захвата равны диаметрам ориентируемых шайб 4 и 5, что позволяет осуществить захват, ориентацию и транспортировку крепежных элементов в зону сборки при непрерывной работе устройства. Диск 21 служит для ориентации резьбовой части винта

6, а для захвата и ориентации головки винта 6 служит диск 22. Диски 19 — 23 установлены на вал 18 и жестко скреплены между собой, центры всех установочных гнезд расположены на одной вертикальной оси, что создает условия для надежной сборки крепежных элементов. На основании 13 жестко закреплен сектор 25 с направляющей площадкой 26. Сектор 25вплотную примыкает к основанию 13 и с зазором — к дискам 19, 20, 21 и 23, замыкая с внешней стороны установочные гнезда 24 дисков и ограничивая тем самым возмо>кг

1,>

2б>

3:>

4О

4:>

5>

60 ( ность диаметрального перемещения шайб.

Зазор между сектором 25 и дисками выбран из расчета свободного вращения дисков относительно сектора. Направляющая площадка 26 сектора 25 при этом располо>кена в пазу 27, образовавшемся ме>кду дисками 19 и 20. Она является направляющей для шайбы 5 и одновременно замыкает сверху установочное гнездо для шайбы 4 диска 19, тем самым ограничивая возможность вертикального перемещения ориентируемых шайб. Установочное гнездо для шайбы 5 сверху прикрыто диском 21.

Для .прохода резьбовой части винта при сборке его с шайбами площадка 26 снабжена пазом 28. На секторе 25 установлен сектор 29 с направляющей площадкой 30.

Направляющая площадка 30 при этом входит в паз между дисками 22 и 23 и является направляющей для винта 6, для чего в площадке 30 выполнен паз 31, ширина которого больше диаметра резьбовой части винта, но меньше диаметра головки. В зоне сборки ширина паза выполнена больше диаметра головки. Для ориентации винта

6 предназначены диски 21 и 22. Диаметры установочных гнезд диска 21 равны диаметру резьбовой части винта, а диаметры гнезд диска 22 равны диаметру головки винта. Центры этих гнезд совмещены, а сами диски жестко скреплены друг с другом, что позволяет осуществить строго вертикальную ориентацию винта, причем ось винта совпадает с центрами отверстий шайб, что создает наилучшие условия для осуществления сборки этих элементов. Кроме того, для предотвращения вынужденных колебаний винта относительно вертикальной оси, возникающих при вращении вала

18 с дисками, в пазу 32 между секторами

25 и 29 установлена пружина 33, которая служит для прижима винтов 6 к боковым граням установочных гнезд дисков 21 и 22.

Таким образом, пружина 33 предназначена для активной ориентации винтов в строго вертикальном положении.

Устройство работает следующим образом.

От привода вращение передается валу 18 и закрепленным на нем дискам 19 — 23 с установочными гнездами. Из вибробункеров крепежные элементы 4, 5 и 6 поступают соответственно в питатели 1, 2 и 3. При подходе установочного гнезда диска 19 к питателю 1 происходит постепенный заходшайбы 4 в гнездо, так как его профиль выполнен по спирали Архимеда. После окончания захода шайбы 4 в установочное гнездо диска 19 она располагается на поверхности кольцевой площадки 14 основания 13.

Дальнейшее ее перемещение в зону сборки осуществляется боковой поверхностью установочного гнезда диска 19. При последующем повороте шайба 4 перемещается под направляющую площадку 26 сектора

682350

25 и оказывается помещенной в замкнутый объем, так как к внешней стороне основания 13 и диска 19 примыкает неподвижный сектор 25, а сверху шайба 4 прикрыта направляющей площадкой 26. Таким образом, для шайбы 4 ограничена возможность любого перемещения в пределах установочного гнезда, т. е. осуществляется принудительная ориентация центра отверстия шайбы с центром установочного гнез- 10 да диска 19. При дальнейшем повороте установочное гнездо диска 20 подходит к питателю 2 с шайбами 5. Захват и перемещение шайбы 5 происходит аналогично, а замкнутый объем, в котором располагается,> шайба 5, образуется верхней поверхностью направляющей площадки 26, внутренней боковой поверхностью сектора 25, боковой поверхностью установочного гнезда диска

20 и нижней поверхностью диска 21. Из пи- 20 тателя 3 в установочное гнездо диска 22 поступает винт 6, дальнейшее перемещение которого осуществляется по пазу 31 направляющей площадки 30 сектора 29 боковыми поверхностями установочных гнезд дисков 25

21 и 22. После окончания захвата винта в устройстве образуется комплект крепежных деталей, в котором шайбы 4 и 5 расположены с окончательной ориентацией, а винт 6 ориентируется предварительно по,о диаметрам головки и резьбовой части и может колебаться относительно вертикальной оси. Вращением дисков комплект подается в зону сборки. Прп подходе к зоне сборки винт 6 при помощи пружины 33, установленной между секторами 25 и 29, поджимается к боковым поверхностям установочных гнезд дисков 21 и 22, чем осуществляется окончательная ориентация винта 6 относительно шайб 4 и 5, т. е. происходит принудительное совмещение оси винта 6 с центрами отверстий шайб 4 и 5. В момент поступления комплекта в зону сборки винт 6 выходит из зоны действия пружины 33 и под действием силы тяжести падает вниз, проходя через отверстия шайб 4 и 5 в паз

15 основания 13. Собранный комплект по пазу 15 поступает в лоток 16 и передается к устройству для завинчпвания (не показано). В дальнейшем цикл работ повторяется.

Формула изобретения

Устройство для сборки крепежных элементов, содержащее загрузочные устройства, расположенные на приводном валу, диски с гнездами под детали и сектора с направляющими площадками, о т л и ч аю щ е е с я тем, что, с целью повышения надежности работы и производительности, профиль заходной части гнезд выполнен по спирали Архимеда между дисками расположены направляющие площадки секторов, а между секторами — пружина.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Х 1527590, кл. В 23Р

19/08, опубл. 1973.