Способ автоматического регулирования процесса рекуперации непрореагировавших аммиака и двуокиси углерода

Иллюстрации

Показать всеРеферат

0Ц 682510

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.07.73 (21) 1933649/23-26 с присоединением заявки № (23) Приоритег

Опубликовано 30.08.79. Бюллетень № 32

Дата опу«бликов. ния описания 30.08.79 (51) М, Кл.

С 07С 126/02

G 05Р 27/00

Гасударственный комитет (53) УДК 66.012-52 (088.8) ло делам изобретений н открытий (72) Авторы изобретения

Д, М. Горловский, В. И. Кучерявый, В. В. Лебедев, T. M. Богданова, Э. М. Мончарж и E. И. Кондратьев (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА РЕКУПЕРАЦИ И НЕПРОРЕАГИРОВАВШИХ

АММИАКА И ДВУОКИСИ УГЛЕРОДА

Изобретение относится к области автоматического управления процессом получения мочевины, в частности к способу автоматического регулирования процесса рекуперации непрореагировавшпх аммиака и двуокиси углерода, и может быть использовано ь химической промышленности.

Известен способ автоматического управления работой промывной колонны в производстве карбамида путем регулирования подачи жидкого аммиака с коррекцией по температуре нижней частп промывной колонны (1).

Известен также способ автоматического регулирования процесса рекуперации непрореагпровавших аммиака и двуокиси углерода в производстве мочевины путем изменения теплового режима первой зоны фракционной конденсации аммиака воздеиствием на подачу охлаждающей воды в зависимости от величины расхода загрязненной фракции аммиака (2).

Недостатки известных способов состоят в том, что возможно попадание загрязненного аммиака в отделение синтеза, что неизбежно влечет за собой коррозию и эрозию коммуникаций и оборудования, а также сокращение периода межремонтного пробега аммиачных насосов. Г1ри колебаниях нагрузки агрегата синтеза мочевинbl поток пз первой зоны фракционной конденсации превышает потребность в аммиаке промывной колонны, где утилизируется загрязненная двуокисью углерода фракция, и излишек смешивается с потоком аммиака, рециркулпруемым в зону синтеза мочевины. 1 акое положение равнозначно снижению степени очистки возвратного аммиака.

Целью изобретения является повышение

10 степени очистки возвратного аммиака и эффективности работы технологического оборудования.

Это достигается тем, что величину расхода загрязненной фракции аммиака регулп15 руют с учетом общей нагрузки по аммиаку зоны потребления этой фракции и одновременно корректируют по температуре чувствительной точки этой же зоны, например средней части промывной колонны.

20 Промывная колонна является наиболее распространенным вариантом зоны потребления загрязненной фракции аммиака. Величина и состав поступающих в нее потоков могут изменяться из-за колебаний техноло2> гического режима агрегата вследствие изменения нагрузки или появления дру«гпх возмущений. Часто возникают ситуации, при которых количество конденсирующего в первой зоне аммиака, где осаждается так30 же практически вся двуокись углерода, на

682510

30 — 50О/о превосходит требумое количество в зоне утилизации. В этих случаях избыток загрязненного аммнака смешивается с рсцнркулируемой на синтез чистой фракцией, содержащей не более 0,005 вес. /о, что приводит к увеличению содер>кания двуокиси углерода в возвратном аммиаке до 0,05 гсс. /о и выше и возникновению перебоев в работе агрегата.

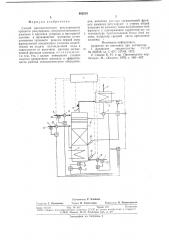

На чертеже представлено устройство, реализующее предлагаемый способ. Газы дистилляции высокого давления (16 — 20 кгс/

/см ) температурой 130 — 160 C по трубопроводу 1 подают в промывную колонну 2, орошаемую высококонцентрированной аммиачной водо"; из трубопровода 3 и слабым раствором углеаммонийных солей из трубопровода 4 со ступени дистилляции низкого давления. Колонна 2 оборудована теплообменником 5, через который циркулирует охлаждающая вода. Температура в нижней части колонны равна 90 — 100 С, в верхней — 45 — 50 С. В процессе абсорбции-конденсации газов дистилляции высокого давления образуется концентрированный раствор углеаммонийных солей (УАС), который возвращается на синтез по трубопроводу 6. Газообразный избыточный аммиак с небольшой примесью двуокиси углерода (0,05 — 0,1 вес. о/О) по трубопроводу 7 поступает в конденсатор 8, предназначенный для осуществления первой ступени фракционной конденсации аммиака при температуре 40—

45 С, достаточной для конденсации оснозного количества двуокиси углерода и газовой фазы. В результате возвратный аммиак, направляемый по трубопроводу 9 в следующий конденсатор и далее на синтез, практически полностью свободен от примеси двуокиси углерода ((0,005 вес. о/о).

Загрязненную двуокисью углерода фракцию аммиака с содержанием 0,1 — 0,2 вес. % из конденсатора 8 по трубопроводу 10 направляют на орошение колонны 2. При возникновении возмущений изменяется матерпальный и тепловой баланс колонны 2, в том числе величина потока уходящего по трубопроводу 7 газообразного аммиака.

Для обеспечения эффективности процесса выделения и очистки аммиака соответственно изменяют орошение колонны 2 с учетом обгцей нагрузки ее по аммиаку.

Покомпонентный состав и всличпны показанных на схеме материальных потоков определяют из уравнений материального баланса агрегата получения мочевипы с учстом математических моделей каждого аппарата, в частности поток по трубопроводу

1 — в результате расчета материального баланса узла дистилляции высокого давления, поток по трубопроводу 4 — узла конденсации газов дпстилляции низкого давления. Для расчета колонны 2 использу отся следующие зависимости:

f 1,00658 P — 777,47/Т вЂ” 0,005088 Р +2,289, (1) где / — фугитивность аммиака;

T и Р— — абсолютныс температура и давление в аппарате.

К>;н,=eхp 2,303(— 6,697+1405,8) 7 —,, +1,202 Х. н,+1,661Хн.о (2) где К н, — константа равновесия аммиака;

Хкп, и Хн,о — мольные доли аммиака и воды в равновесной жидкой фазе.

Расчет материального баланса колонны

2 выполняется с помощью управляющей вычислительной машины (УВМ) 11, в которую вводится вся необходимая информация (показано штрих-пунктирными линиями) от датчика температуры 12, датчика давления 13 и датчиков расхода 14, 15. Сигнал датчика 14 умножается на коэффициент, пропорциональный концентрации аммиачной воды. УВМ периодически, в соответствии с циклом получения информации и расчета материального баланса (например, раз в две минуты), определяет количество газообразного аммиака на выходе колонны 2, формирует пропорциональный ему сигнал, который выдается в качестве задания локальному регулятору 16 расхода загрязненной фракции аммиака, управляющему клапаном 17 на линии подачи охлаждающей воды в конденсатор 8.

Одновременно для компенсации колебаний теплового режима нижней части колонны 2 при регулировании расхода загрязненной фракции аммиак". с помощью датчика

18 температуры корректируется по температуре средняя часть колонны 2 (низа насадки). Это необходимо также для уменьшения транспортного запаздывания при формировании управляющего сигнала, при этом учитывается продолжительность цикла работы УВМ.

Клапан 17 регулирует расход охлаждающей воды, изменяет количество аммиака, сжижаемого в первой зоне фракционной конденсации.

В случае отсутствия УВМ прсдтожснный способ можно реализовать на локальных средствах. Для этого дополнительно потребуются датчики расхода 19 газов дистилляции, 20 раствора слабых УАС, 21 раствора крепких УАС, датчики состава (содержания аммиака), 22 в газах дпстилляции, 23 в растворе слабых УАС, 24 в растворе крепких УАС, 25 в концентрированной аммиачной воде. Сигнал от каждого датчика расхода умножается на сигнал от соответствующего датчика состава с помощью функци0HaJIbHbIx блоков 26, 27, 28, 29, формирующих сигналы, пропорциональные количеству аммиака в каждом потоке. Выходной сигнал блока алгебраического сложения 30 служит заданием регулятору 16.

682510

Формула изобретения

Составитель P. Клейман

Текрел Н. Строганова

Репа кто р Е. П ол ионова

Корректор И. Позняковская

Заказ 2! 15, 6 1 !зд. ¹ 512 Тираж 521 Подписное !

1ПО «Поиск» Государственного комитета СССР по зетам изооретеиий и открыти", 113035, Москва, 7К-35, Раушская наб., д. 4 5

Типография, пр. Сапунова, 2

Способ автоматического регулирования процесса рекуперации непрореагпровавших аммиака и двуокиси углерода в промывной колонне в производстве мочевины путем изменения теплового режима первой зоны фракционной конденсации аммиака воздействием на подачу охлажда1ощей воды в зависимости от величины расхода загрязненной фракции аммиака, о тл и ч а ю щи йся тем, что, с целью повышения степени очистки возвратного аммиака и эффективности работы технологического оборудования, величину расхода загрязненной фракции аммиака регулируют с учетом общей нагрузки по аммиаку зоны потребления этой фракции и одновременно корректируют по

5 температуре чувствительной точки этой же зоны, например средней части промывной колонны.

Источники информации, принятые во внимание при экспертизе

10 1. Авторское свидетельство СССР № 452558, кл. С 07С 127/04, 1972.

2. Синева К. Н. и др. Производство карбамида. М., «Химия», 1970, с. 165 — 167.