Способ компенсации погрешностей типа "люфт" и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОП ИГРАНИ Е

ИЗОБРЕТЕН Ия

1Щ 682710

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 19.07.77 (21) 2509417/25-28 с присоединением заявки 1че— (23) Приоритет

Опубликовано 30.08.79. Бюллетень _#_o 32

Дата опубликования описания 30.08.79 (51) У. Кл.

F 16Н 55/18

В 23Q 23/00

Государственный комитет (53) УДК 621.831 (088.8) по делам изабретеиий н открытий (72) Авторы изобретения А. М. Эфендиев, С. А. Гантман, 10. М. Передрей и Ю. В. Блинков (71) Заявитель

Пензенский политехнический институт (54) СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ

ТИПА «ЛЮФТ» И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области управления точностью обработки на металлорежущих станках и может быть использовано, например, в станках с числовым программным управлением.

Известен способ коррекции погрешностей за счет задания определенного закона движения исполнительного органа станка (1).

Однако этот способ не может быть использован на оборудовании, оснащенном системами ЧПУ, например типа «Контур — ЗП».

Известен также способ коррекции погрешностей типа «люфт», заключающийся в использовании шариковой передачи (2).

Способ выборки люфта с помощью шариковой передачи заключается в создании предварительного натяга между ведущим и ведомым звеном.

Этот способ имеет следующие недостатки.

В процессе работы звенья передачи изнашиваются, что приводит к появлению люфта. Неравномерность натяга как результат изменения усилия резания тоже является источником появления погрешностей типа «люфт». Изменение натяга для устранения люфта трсбуст остановки станка. Кроме того, сам процесс регулировки натяга очень трудоемкий.

Наиболее близким по технической сущности к пзобретени.о является способ компенсации погрешностей типа «люфт» в кпнсматической цепи между ведущим и ведо5 мым звеньями, заключающийся в том, что ведомому звену сообщают дополнительное перемещение (3). При осуществлснии этого способа определяют величины перемещений ведущего и ведомого звеньев, вычис1О ляют величину коррекции, сравнивая эти величины, и отрабатывают се в виде дополнительного перемещения ведомого звена, причем основное и дополнительное перемещение осуществляются одновременно. Од15 нако определение величин перемещений звеньев, величины коррекции и внесение ее в программу перемещения ведомого звена требуют непроизводительных затрат времени.

Известно устройство для реализации описанного способа. Устройство содержит ведущий и ведомый валы, кинематически связанные зубчатой передачей (4).

Передача состоит из двух зубчатых колсс и люфтовыбирающего звена, в качестве которого используется тонкостенный обод одного из колес. Колеса установлены между собой с натягом. Данное устройство может использоваться для устранения по682710

3 грешностей типа «люфт» только в самой зубчатой передаче, входящей в устройство.

Целью изобретения является ускорение процесса коррекции движения ведомого звена.

Указанная цель достигается тем, что в момент смены направления движения ведущего звена изменяют передаточное отношение в кинематической цепи на время внесения коррекции. Для осуществления этого способа предложено устройство, содержащее ведущий и ведомый валы, кинематически связанные зубчатой передачей, Устройство снабжено также жестко закрепленным на ведущем валу сектором с кулачком, двуплечим рычажным фиксатором, одно плечо которого взаимодействует с сектором, зубчатым стопором, с которым взаимодействует второе плечо фиксатора, рычагом, установленным на ведущем валу с возможностью перемещения его по дуге сектора и имеющим выступ, взаимодействующий с первым плечом фиксатора.

Зубчатая передача выполнена планетарной с двумя центральными колесами, жестко закрепленными на ведущем и ведомом валах, установленным на ведомом валу водилом и двумя сателлитами, взаимодействующими с центральными колесами и закрепленными на одной оси, жестко соединенной с водилом, в секторе выполнен дуговой паз, который входит конец оси сателлитов, а

Ьсь качания рычажного фиксатора размещена на водиле.

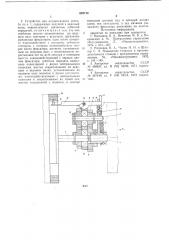

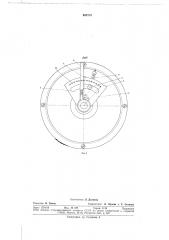

На фиг. l изображено устройство для осуществления способа компенсации погрешностей типа «люфт», поперечный разрез; на фиг. 2 — вид «А» на фиг, 1, Устройство содержит ведущий 1 и ведомый 2 валы, жестко закрепленный на ведущем валу сектор 3 с кулачком 4 и дуговым пазом 5, установленный на ведущем валу рычаг 6 с выступом 7, планетарную зубчатую передачу с центральным зубчатым колесом 8, закрепленным на ведущем валу, центральным колесом 9, закрепленным на ведомом валу, установленным на ведомом валу на подшипнике водилом 10 с закрепленной на нем осью 11, несущей сателлиты

12 и 13. На водиле 10 на оси 14 установлен двуплечий рычажный фиксатор 15, на одном плече 16 которого смонтирован скользящий упор 17, опирающийся на сектор 3, а на втором плече 18 — зуб 19, входящий во впадины неподвижного зубчатого стопора

20. Конец оси 11 сателлитов входит в дуговой паз 5 сектора 3.

Осуществление способа компенсации погрешностей типа «люфт» с помощью описывасмого устройства происходит следующи м обр аз ом.

При вращении ведущего вала 1 по часовой стрелке получает вращение сектор 3.

Водило 10 в это время неподвижно, так как зуб 19 входит во впадины зубчатого

4 стопора 20. Вместе с валом 1 вращается колесо 8 и передает вращение сателлитам

12, 13 и колесу 9, при этом ведомый вал 2 поворачивается на угол ср>, равный где р — угол поворота ведущего вала, — передаточное отношение зубчатой передачи, После поворота вала 1 с сектором

3 на угол гр выступ 7 рычага 6 воздействует через упор 17 на плечо 16 фиксатора

15 и выводит зуб 19 из впадины стопора

20. Рычаг 6 упирается в этот момент в ось

11 сателлитов и увлекает водило 10. Вращение сателлитов 12 и 13 с осью 11 прекращается, так как в этот момент передаточное отношение равно 1. Это положение сохраняется до момента реверса вращения, При вращении вала 1 против часовой стрелки упор 17 сходит с выступа 7, зуб 19 западает во впадину стопора 20 и водило

10 оказывается застопоренным фиксатором

15. Вращение от вала 1 валу 2 передается с передаточным отношением i, учитывающим поправку на люфт. После поворота вала 1 и сектора 3 на угол ф, кулачок 4 приподнимает упор 17, и водило 10 освобождается. Дальнейшее вращение от вала

1 к валу 2 осуществляется с передаточным отношением, равным 1. Ведомый вал 2 после реверса поворачивается на угол ф2 ф1 °

Величина коррекции будет равна Лф=

= ф — ф — — ф (— 1). Таким образом, величина коррекции зависит от передаточного отношения и угла ф, т. е. от расстояния между кулачком 4 и выступом 7, которое регулируется перестановкой штифта 21, закрепленного на рычаге 6, в отверстиях 22, выполненных в секторе 3, С помощью описываемого устройства может быть внесена коррекция, компенсирующая люфт «с избытком». Тем самым можно частично компенсировать погрешности, возникающие при деформации системы СПИД.

Применение описанного способа и устройства позволяет существенно повысить точность и производитительность обработки на станках с ЧПУ за счет ускорения процесса внесения поправки на «люфт», а также ликвидации необходимости пересоставления программы по результатам обмера первой пробной детали, Формула изобретения

1. Способ компенсации погрешностейтипа

«люфт» в кинематической цепи между ведущим и ведомым звеньями, заключающийся в том, что ведомому звену сообщают дополнительное перемещение, о тл и ч а юшийся тем, что, с целью ускорения процесса коррекции движения ведомого звена, в момент смены направления движения ведущего звена изменяют передаточное отношение в кинематической цепи на время внесения коррекции.

682710

z> о

2. Устройство для осуществления способа по п. 1, содержащес ведущий н ведомый валы, кинематически связанныс зубчатой передачей, отлича ющеес я тем, что оно снабжено жестко закрепленным на ведущем валу сектором с кулачком, двуплечим рычажным фиксатором, одно плечо которого взаимодействует с сектором, зубчатым стопором, с которым взаимодействует второе плечо фиксатора, рычагом, установленным на ведущем валу с возможностью перестановки его по дуге сектора и имеющим выступ, взаимодействующий с первым плечом фиксатора, зубчатая передача выполнена планетарной с двумя центральными колесами, жестко закрепленными на ведущем и ведомом валах, установленным на ведомом валу водилом и двумя сателлитами, взаимодействующими с центральными колесами и закрепленными на одной оси, жестко соединенной с водилом, в секторе выполнен дуговой паз, в который входит конец оси сателлитов, а ось качания рычажного фиксатора размещена на водиле.

Источники информации, 5 принятые во внимание при экспертизе

1. Мясников В. A., Игнатьев М. Б. и Покровский А. М. Программное управление оборудованием, Л., «Машиностроение», 1974, с. 251 — 2б7.

10 2. Ратмиров В. А., Чурин И. Н. и Шмутер С. Л. Повышение точности и производительности станков с программным управлением, М., «Машиностроение», 1970, с. 141 — 145.

15 3. Авторское свидетельство СССР

¹ 409837, кл. В 23Q 23/00, 1971 (прототип).

4. Авторское свидетельство СССР № 497440, кл. F 1бН 55/18, 1973 (прото23 тнп) .

68271Î

Составитель Л. Дьякова

Редактор Н. Коган

Корректоры: Л. Орлова и Е. Осипова

Типография, пр. Сапунова, 2

Заказ 1791/15 Изд. № 499 Тираж 1139 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5