Устройство для конденсации хлоридов из парогазовой смеси

Иллюстрации

Показать всеРеферат

1tЦ682748

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со1оз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 20.06.77 (21) 2498283/29-02 (51) Ч. Кл.-"

Е 28В 1/00

С 22В 34/00 с присоединением заявки №

Государственный комитет (23) Приоритет

Опубликовано 30.08.79. Бюллетень ¹ 32

Дата опубликования описания 30.08.79 (53) УДК 669.29.3 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Е. М. Барштак, И. И. Елфимов, A. Б. Куприянов, К. Д. Гуркин, В. В. Ратушный, Г. H. Артемкин, Н. В. Пирковская и Л. П. Борзенков

Государственный ордена Октябрьской Революции научноисследовательский и проектный институт редкометаллической промышленности «Гиредмет» (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНДЕНСАЦИИ ХЛОРИДОВ

ИЗ ПАРОГАЗОВОЙ СМЕСИ

Изобретение относится к области цветной металлургии и касается устройств для улавливания твердых и жидких хлоридов циркония, гафния, тантала и ниобия, кремния, бора и других хлоридов из парогазовой смеси, получаемой при хлор пров анин соответствующего редкометаллического сырья. Оно может быть использовано в химической промышленности при получении хлоридов железа, алюминия и др.

В настоящее время хлориды цирконня, тантала, ниобия и другие в виде порошка получают из парогазовой смеси, поступающей из хлоратов, путем охлаждения в соответствующей конденсационной аппарату- 16 ре.

Известно устройство для конденсации хлоридов из парогазовой смеси (ПГС) в производстве редких тугоплавких металлов, включающее вертикальный корпус с крыш- 20 кой и днищем, охлаждающие элементы, выполненные в виде коаксиально расположенных труб, патрубки для ввода н вывода

ПГС и для вывода сконденсированных хлоридов, узел регенерации поверхностей ох- 25 лаждения, выполненный в виде молота, укрепленного на подвижной тележке и перемещающегося над крышкой конденсатора с периодическим встряхиванием каждой из охлаждающих труб (1).

Однако при такой конструкции устройства затруднено удаление плотного гарниссажа хлоридов на охлаждающих трубах, особенно в местах малого перепада температур парогазовой смеси и охлаждающей стенки. Производительность такого устройства недостаточна. Кроме того, систематические ударные нагрузки по охлаждающим трубчатым элементам в условиях агрессивной среды (высокая температура, наличие в парогазовой смеси примесей хлора, хлористого водорода, фосгена) приводят к быстрому разрушению сварных швов и выходу из строя устройства для улавливания хлоридов.

Целью данного изобретения является повышение удельной производительности устройства, повышенис извлечения целевого продукта, улучшение регенерации поверхностей теплообмсна. Для этого устройство снабжено вертикальными перегородками, не доходящими до днища корпуса и делящими сго на секции, н изолирующими втулками, выполненными из керамического и/или асбоцсмснтного материала, установленными между внутренней и наружной

682748 трубами в верхней части и корпусом и наружной трубой; охлаждающие элемснзы установлены в секциях и их внутреннис Tp)бы выполнены в нижней части с перфорацией, нижним торцом герметично соединены с дном наружных труб и снабжены токоподводящими клеммами. Соотношение наружного и внутреннего диаметров коакснально расположенных труб охл ахкдающи. элементов составляет 1: 3 — 1: 5. Снижение 10 соотношения этих диаметров меньше 1: 5 приводит к неоправданной сложности при изготовлении устройства; увеличение этого соотношения свыше 1: 3 приводит к необходимости использования весьма мощных печных трансформаторов.

Разделение корпуса на вертикальные секции позволяет увеличить время контакта

ПГС с охлаждающими элементами с увеличением степени конденсации хлорида.

Выполнение поверхности конденсации хлорида в виде вертикальных, коаксиально расположенных труб, охлаждаемых при помощи хладагента, позволяет иметь развитую удельную поверхность конденсации при малых габаритах устройства.

Регенерация поверхности охлаждения путем кратковременного пропускания переменного электрического тока через охлаждающие элементы, выполненные определен- 30 ным образом, позволяет быстро в считанные секунды повысить температуру поверхности конденсации выше точки плавления (кипения) хлорида и, таким образом, подготовить охлаждающий элемент для кон- 35 денсации новой порции хлорида.

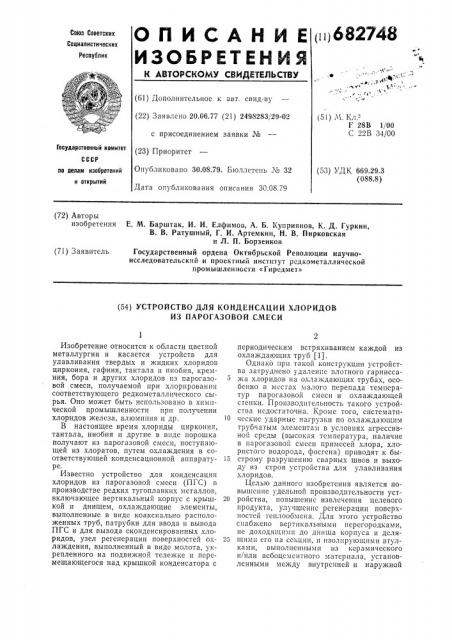

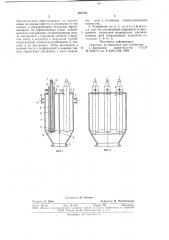

На фиг. 1 и 2 изображено предлагаемое устройство в двух проекциях. Устройство состоит из корпуса 1 с крышкой 2, патрубков 3 и 4 для ввода и вывода ПГС, установ- 40 ленных в верхней части, патрубка 5 для вывода сконденсированного хлорида и вертикальных перегородок 6, разделяющих корпус на секции, причем вертикальные перегородки не доходят до днища корпуса.

На крышке корпуса имеются патрубки 7 для охлаждающих элементов, выполненных в виде коаксиально расположенных труб 8 и 9.

Соотношение наружного и внутреннего диаметров коаксиально расположенных труб 8 и 9 охлаждающих элементов составляет 1: 3 — 1: 5. Трубы 8 и 9 снабжены токоподводящими клеммами 10, внутренняя труба 9 в нижней части выполнена с перфорацией 11 и нижним торцом 12 герметично соединена с дном наружной трубы 8. Зазоры между внутренней и наружной трубами и корпусом и наружной трубой охлаждающего элемента снабжены изолирующими 60 керамическими и/или асбоцементными втулками 13.

Устройство работает следующим образом.

Перед началом работы в охлажда1огцне 05

4 элементы подастся xëàäàãå IT (например, воздух, вода, фреон). Через патрубок 3 подается парогазовая смесь (пары), содержащая хлорид (например, хлорид циркония, гафния), который конденсируется на наружной трубе 8 охлаждающего элемента.

Г1ериоднческн, по мере нарастания гарниссажа, на клеммы 10 подастся электрическая нагрузка, которая за короткий (20—

90 с) промежуток времени нагревает охладительные элементы до температуры выше температуры кипения хлорида (500—

800 С). При этом происходит разрыв и обрушивание плотного гарниссажа хлорида, который через патрубок 5 выводится наружу.

Режим работы охладительных элементов и конденсатора подбирается с учетом физико-химических свойств конденсируемого хлорида.

Устройство испытано в полупромышленном масштабе для улавливания хлоридов цикрония и гафния на укрупненной модели и дало положительныи эффект. Степень конденсации хлорида составила 96 — 98%.

При этом достигнутая удельная производительность предлагаемого устройства составила 15 — 30 кг/ч м2 охлаждающей поверхности и превысила в 10 — 30 раз удельную производительность конденсатора, эксплуатируемого в настоящее время на Верхнеднепропетровском ГМК. Повышена степень улавливания целевого продукта на

5 — 7%.

Время регенерации охлаждающей поверхности 20 — 90 с при токовых нагрузках на элемент 1 = 600 — 1000 А, U = 10 — 30 В и температуре нагрева поверхности 500—

800 С.

При этом поверхности охладительных теплообменников после регенерации были чистыми и не имели гарниссажа хлоридов.

Предложенная конструкция устройства для улавливания хлорида позволяет значительно уменьшить габариты устройства при той же производительности, повысить на

5 — 7% извлечение целевого продукта за счет полноты улавливания, увеличить продолжительность работы устройства.

Формула изобретения

1. Устройство для конденсации хлоридов из парогазовой смеси в производстве редких тугоплавких металлов, включающее вертикальный корпус с крышкой и днищем, охлаждающие элементы, выполненные в виде коаксиально расположенных труб, патрубки для ввода и вывода парогазовой смеси и для вывода сконденсированных хлоридов, узел регенерации поверхностей охлаждения, отличающесся тем, что, с целью повышения удельной производительности, повышения извлечения целевого продукта, улучшения регенерации поверхностей теплообмена, устройство снабжено

682748

Риз, 7

Составитель Л. Ситнова

Редактор Е. Дайн

Корректор И. Позняковская

Заказ 2374j6 Изд. № 533 Тираж 780 Подписное

П 10 «Поиск» Государственного комитета СССР по делам изобретений и открытий ! !3035, Москва, К-35, Раушская иаб., д. 4 5 ипография, пр. Сапунова, 2 вертпкальнымп перегородками, не доходящими до днища корпуса и делящими его на секции, и изолирующими втулками, выполненными из керамического и/или асбоцементного материалов, установленными между внутренней и наружной трубами в верхней части и корпусом и наружной трубой; охлаждающие элементы установлены в секциях и их внутрсннпс трубы выполнены в нижней части с перфорацией и нижним торцом герметично соединены с дном наружных труб и снабжены токоподводящими клеммами.

2. Устройство по п. 1, о тл и ч а ю ще ес я тем, что соотношение наружного и внут5 реннего диаметров коаксиально расположенных труб охлаждающих элементов составляет 1: 3 — 1: 5.

Источники информации, принятые во внимание при экспертизе !

О 1. Авторское свидетельство СССР № 322571, кл. F 23М 5/08, 1969.