Способ термической обработки углеводородных и иных жидкостей

Иллюстрации

Показать всеРеферат

Рй 68328

СССР

Класс 23b, 1а<

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировав в Бюро азобрете

Б. С. Гриненко

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕВОДОРОДНЫХ

И ИНЫХ ЖИДКОСТЕЙ

Заявлено 26 июля 1945 года в Нарко инефть СССР за Ы 470 (341045) Опубликовано 30 апреля 1947 года

Известен и широко применяется в нефтепереработке способ термической обработки углеводородных жидкостей за счет физического тепла высоконагретых парогазовых смесей путем непосредственного контакта этих смесей с обрабатываемыми жидкостями. При этом греющая парогазовая смесь обычно проходит однократно и, отдав свое физическое тепло, выводится на ректификапию и конденсацию.

Согласно изобретению, предлагается парогазовую смесь, служащую теплоносителем, подвергать многократной принудительной циркуляции через эвапоратор и нагревательное приспособление и только избыточное количество парогазовой смеси выводить на ректификацию и конденсацию. Это дает возможность в значительной степени интенсифипирсвать и углублять термообраготку исходного сырья и, в случае необходимости, полностью заканчивать ее в эвапораторе за один пропуск обрабатываемой жидкости, а также совершенно исключать теплопередачу через стены в высокотемпературной зоне.

Для максимального использования физического тепла избыточной парогазовой смеси, выводимой из верха эвапоратора, а также для того, чтобы с последней выводить только пары конечного продукта, например, бензина (при осуществлении по предлагаемому способу крекинга нефти или смолопродуктов), а асе более высоко кипящие фракции возвращать в высокотемпературную зону для повторной термической обработки, верхнюю часть эвапоратора предлагается орошать частью холодного или слабо подогретого сырья или иной жидкостью, например, флегмой из ректификационной колонны. Количество и температура холодного орошения регулируются в зависимости от количества, состава и свойств выводимой из процесса парогазовой смеси.

Нагрев циркулирующей парогазовой смеси можно производить в трубчатой печи, калорифере, регенеративном нагревателе типа Каупера.

Если позволяют условия процесса, нагрев теплоносителя можно произ. водить также смешением его с высоконагретым газом, например, генераторным, коксовальным или дымовым.

Для создания циркуляции теплоносителя можно применять вентилятор или иной газовый насос, располагаемый в зоне наиболее низких температур, т. е. перед нагревательным приспособлением. Лучше для

197

pfe 6 )328 этой цели использовать эжектор, работающий от водяного пара, продуктов горения, генерируемых под давлением сжатого воздуха или иного газа.

При необходимости обеспечения высокотемпературного нагрева по всей высоте эвапоратора или регулирования температуры на разных уровнях последнего, в нем можно создать несколько зон циркуляции теплоносителя. Парогазовая смесь при этом вводится и выводится в нескольких точках по высоте эвапоратора и применяется соответствующее количество нагревателей теплоносителя и побудителей циркуляции.

Сущность предлагаемого способа и его преимущества перед существующими способами термообработки поясняются следующими примерами.

Пример 1. Технологическое оформление парофазно-окисл ительного крекинга.

Как известно, процесс парофазноокислительного крекинга заключается в термической обработке углеводородных паров в присутствии кислорода (воздуха). Кислород при этом вводится в крекируемую смесь в количестве 1,5 — 2% требующегося для полного окисления углеводородов до Н О и СО, что составляет

200 †2 мз воздуха на 1 т крекируемых паров. При таком количестве кислорода горения не наблюдается. Окисление углеводородов сопровождается их интенсивным деструктивным расщеплением, дегидрогенизацией и ароматизацией исходного сырья.

Реакции окислительного крекинга начинаются при 450, но протекают при этой температуре весьма медленно и глубина их незначительна.

Наиболее благоприятным температурным интервалом окислительного крекинга является 510 — 560 для нефтепродуктов и 580 — 600 для смол.

Явления полимеризации и конденсации при окислительном крекинге протекают в весьма незначительной степени, благодаря чему крекингостатков почти не образуется. Коксо198 образование совершенно отсутствует.

Сажеобразование наблюдается в результате только местных перегревов при недостаточно равномерном смешении парогазовой смеси с воздухом.

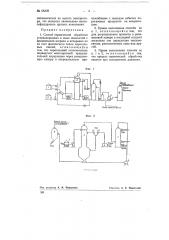

На фиг. 1 изображена схема технологического оформления парофазно-окислительного крекинга с использованием предлагаемого способа.

Подлежащее крекингу сырье (нефть, мазут, соляровое масло, газойль, керосиновый дестиллат и др.) из емкости 1 насосом 8 прокачивается через теплообменник 4 в трубчатую печь 5 и нагретое до температуры 300 — 430 (в зависимости от сырья) подается в эвапоратор б в точке а, расположенной на % — /< высоты эвапоратора. Струи и брызги жидкости опускаются в эвапораторе навстречу высоконагретой парогазовой смеси, вводимой в точке в, и за счет физического тепла последней испаряются и разлагаются.

Теплоносителем служит реакционная парогазовая смесь, отбираемая из эвапоратора в точке б, с температурой примерно 450, пропускаемая затем через печь 9 для нагрева примерно до 600 †6 и вводимая в эвапоратор в точке в. Циркуляция теплоносителя осуществляется эжектором 10, рабочим агентом, в котором является сжатый воздух, подаваемый компрессором 11 в количестве, необходимом для завершения реакций окислительного крекинга. В случае недостаточности этого количества для перекачки всего теплоносителя можно применить дополнительно второй рабочий агент — водяной пар.

Введение воздуха через эжектор обеспечивает весьма интенсивное и наиболее равномерное перемешивание его с углеводородными парами, что исключает сажеобразование и обеспечивает нормальный ход процесса. При этом воздух вводится в точке, в которой парогазовая смесь имеет минимальную температуру порядка 450, при которой реакция .окисления идет весьма замедленно.

В печь 9 парогазокислородная смесь № 68328 поступает уже хорошо перемешанной и с равномерным составом. Нагрев этой смеси до высоких температур, требующихся для накопления достаточного количества физического тепла в теплоносителе, сильно ускоряет реакцию окислительного крекинга. Благодаря высоким скоростям движения парогазовой смеси в трубах печи, и соответственно короткому периоду пребывания этой смеси в трубах, крекинг только начнется в последних и будет протекать и завершаться в эвапораторе.

Там же будет выделено и основное количество реакционной теплоты, используемой на нагрев и испарение сырья.

Наличие в нагреваемой углеводородной смеси кислорода совершенно исключает закоксовывание труб печи 9.

Избыток парогазовой смеси выводится из эвапоратора в точке д. Для использования физического тепла выводимой смеси и возвращения на повторный крекинг всех более тяжелых, чем бензиновые, паров, верхняя часть эвапоратора орошается холодным или умеренно подогретым сырьем, подаваемым в эвапоратор в точке г при помощи насоса 2.

Смесь бензиновых паров с крекинг-газом и азотом воздуха, отсасываемая эксгаустером 17, проходит через ректификационную колонну или.холодильник смешения 12, после чего крекинг-газ тем же эксгаустером 17 прокачивается через абсорбер 18 для освобождения от паров газового бензина.

Флегма ректификационной колонны может быть использована для повторного крекинга. Если исходным сырьем для крекинга служат нефть или мазут, то крекинг-остаток из эвапоратора б подается насосом 7 через теплообменник 4 в емкость 8.

Пример 2. Коксование тяжелых остаточных нефтесмолопродуктов (крекинг-остатков, пеков, гудронов, масляных экстрактов и т. п.).

Установка предназначена для производства мелкозернистого беззольного кокса из тяжелых нефтяных остатков. Мелкозернистость получаемого кокса не является отрицательБым моментом, так как, во-первых, при производстве электродных изделий из нефтяного кокса последний все равно измельчается; во-вторых, сжигание мелкозернистого кокса в промышленных топках не встречает никаких затруднений; в-третьих, при использовании мелкозернистого кокса в качестве бытового топлива его можно брикетировать.

Подлежащий коксованию продукт, подогретый в резервуаре 1 (фиг. 2) до жидкотекучего состояния, насосом 2 подается в верхнюю часть эвапоратора 8. В нижнюю часть последнего подают высоконагретый парогазовый теплоноситель, состоящий из смеси паров и газов коксования, отсасываемых эжектором 5 из эвапоратора 8, и продуктов горения из топки 4. Количество добавляемых к парогазовой смеси продуктов горения регулируется температурой, поддерживаемой в нижней части эвапоратора; она должна быть равна

700 — 800 . Циркуляция теплоносителя осуществляется при помощи эжекторов 5 и б или одного эжектора 5, для которых продукты сгорания являются рабочим агентом, генерируемым в этом случае под давлением.

Избыток паров и газов коксования выводится из верхней части эвапоратора и проходит охлаждение и конденсацию в холодильнике смешения

7. В качестве охлаждающей среды в последнем может быть использовано исходное сырье.

Охлажденный газ, подаваемый насосом 8, используется в качестве рабочего агента для пневмотранспорта готового кокса из нижней части эвапоратора 3 в бункер 9. При этом происходит одновременное охлаждение кокса. Нагревшийся в процессе такого использования газ направляют для энергетического использования, например, на паросиловой установке. Предварительными расчетами установлено, что теплотворная способность коксовального газа составляет 2500 — 3000 кал/мз.

В случае необходимости можно создать две или три зоны циркуляции

199 № 68328

Фиг. 1 ьл6ааие ча

uJeuuu ьююч иоеииие брчюи

Фиг. 2

200 теплоносителя по высоте эвапоратора, что позволит значительно интенсифицировать процесс коксования.

Предмет изобретения

1. Способ термической обработки углеводородных и иных жидкостей с применением нагрева и испарения их за счет физического тепла парогазовых смесей, отличающийся тем, что парогазовый теплоноситель подвергают многократной принудительной циркуляции через реакционную камеру и нагревательное приОтв. редактор А. Н. Паиасеико способление с выводом избытка парогазовых .продуктов на конденсацию.

2. Прием выполнения способа по п. 1, отличающийся тем, что для регулирования процесса в реакционной камере в последней создают несколько зон циркуляции теплоносителя, располагаемых одна над другой.

3. Прием выполнения способа по п. 1 и 2, отличающийся тем, что процесс термической обработки ведется при повышенном давлении.

Редактор А. Е, Никитский