Способ прессования изделий

Иллюстрации

Показать всеРеферат

т

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистицеских

Республик ((i) 683820

*.Л .«á

К АВТОРСКОМУ СВИДИТВЛЬСТВУ (6!) Дополнительное к авт. свид-ву (22) Заявлено19.08.75 (21) 2166765/25-27 (51} М. Кл.

В 21 С 23/08 с присоединением заявки _#_e

Гасударственный квинтет

СССР ке делам нэааретвннй

N вткрытнй (23) Приоритет

Опубликовано05.09.79.Бюллетень Ж 33

Дата опубликования описания 07. 09.79 (53) УДК 621.777..07 (088.8} (72) Автор изобретения

В. Г. Пеньков (71) Заявитель (54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ

Изобретение относится к обработке м таллов давлением, в частности к прессованию изделий.

Известен способ прессования иэделий, заключающийся в подаче заготовки в кон тейнер на прессостаток от предыдущей за > готовки и совместном их выдавливании из контейнера через очко мартнцы до образования прессостатка от последукхдей ваго товки (1).

Однако известный способ прессования ие обеспечивает получения иэделий с качественной поверхностью иэ-за попадания частиц окислов смазки и другого вида дефектов в зону сварки прессостатки с последующей заготовкой, !5

11ель изобретения - повышение качества изделий.

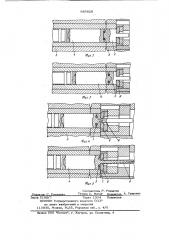

Для етого перед выдавливанием через очко матрицы между обращенными друг к другу торцами прессостатка от предыдущей заготовки и последующей заготовки соосно им устанавливают кольцо, поперечное cmeние отверстия которого больше поперечного сечения очка матрицы н изготовленное as более прочного, чем материалы заготовки и прессостатка, материала. .На фиг. 1 изображено устройство для прессования, в момент установки кольца; иа фиг. 2 - то же, в момент распрессовки заготовки, прессостаток, в контейнере; на фиг. 3 - то же, в момент совместного выдавливания заготовки и прессостатка; на фиг. 4 - то we, в момент истечения поверхности сварки as контейнера; на фиг.

5 - то же, в момент образования прессостатка от новой заготовки.

Устройство содержит пуансон 1, пресс« шайбу 2, контейнер 3 для заготовки 4 и прессостатка 5, вспомагательный контейнер

6, кольцо 7 из прочного материала, матрицу 8.

В контейнер 3 вводят заготовку 4. На выступ прессостатка 5, выпрессованный во вспомагательный контейнер 6, устанавливают кольцо 7 (см. фиг, 1}. Затем контейнер

3 подводится к вспомогательному контейнеру. 6, заготовка 4 распрессоиывается о

683 820 прессостаток 5 (см.фиг. 2). при этом воздух,, запертый между прессостатком 5 и заготовкой 4, выходит ереэ щель между контейнерами 3 и 6. Окислы, смазка, находящие ся на границе между прессостатком 5 и заготовкой 4, изображены толстой линией.

После распрессовки заготовки 4 производят совместное выдавливание заготовки 4 и прессостатка 5, при этом поверхность сварки (граница) между прессостатком 5 и заготовкой 4 перемещается к матрице 8 (см. фиг. 3), кольцо 7 движется вместе с металлом заготовки 4 вдоль продольной оси контейнера 3, одновременно происходит обтекание кольца 7 металлом, текущим к центру контейнера 3, к его продольной

15 геометрической оси. Участок поверхности сварки при распрессовке, попавший внутрь кольца 7 и содержащий окислы, смазку, принимает форму трубы, его края открываются от внутренней грани кольца 7 (см.

2Е фиг. 4) ° При обтекании кольца 7 окислы, смазка (обозначенные На чертеже толстой линией),. содержащиеся на поверхности сварки, задерживаются кольцом 7 или обдирают25 ся о него. Так как воздух за внутреннюю грань кольпа 7 и ободравшихся о кольцо

7 свариваклпихся поверхностей во время прессования практически не поступает, новых пленок окислов на этих поверхностях не образуется, Поэтому участок поверхнооти сварки, лежащий вблизи поверхности 9 прессизделия, не содержит окислов, пленок, благодаря чему поверхность прессиэделия получается качественной.

В конце процесса прессования прессостатка 5 (см. фиг. 5) кольцо 7 устанавливается на матрице 8 и потому оно препятствует истечению металла прессостатка 5. В этот момент начинается истечение дз через матрицу только заготовки 4. Прессование заготовки 4 проводят до получения прессостатка с высотой, равной высоте вспомогательного контейнера 6 (достаточной для предотвращения прессутяжины), Одновременно углубление на прессшайбе

2 формует на прессостатке выступ для следующего кольца, При обратном ходе пуансона 1 контейнер 3 отводится назад и в него вводится новая заготовка, Кольцо 7 в описываемом способе может иметь круглую или многогранную форму.

При прессовании металлов с трудноотделяемой окисной пленкой можно испольэовать кольцо с зубчатым профилем боковых граней. При использовании такого кольца пленКа металла заготовки и HpeccoctatKa выдавливается через зубцы кольца, не попа дая в прессиэделие, Так как кольцо работает в условиях всестороннего сжатия, можно использовать кольцо из крупного ,материала, например, чугуна, Формула изобретения

Способ прессования иэделий, заключающийся в подаче заготовки в контейнер на прессостаток от предыдущей заготовки и совместном их выдавливании из контейнера через очко матрицы до образования прессостатка от последующей заготовки, о тличающийся тем,что,сцелью повышения качества поверхности иэделий, перед выдавливанием через очко матрицы между обращенными друг к другу торцами прессостатка от предыдущей заготовки и последующей заготовки соосно им устанавливают кольцо, поперечное сечение отверстия которого больше поперечного сечения очка матрицы и изготовленное иэ более прочного, чем материалы заготовки и прессостатка, материала.

Источники информации „принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Х1 128436, кл. В 21 С 23/08, 1948.

683 S20

Составитель P. Радькова

Техред С. Мигай о е т А. Гринденко

Ре акто С Го овенко

Заказ 5190/7 Тираж 1034 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., a, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4