Устройство для заточки конца проволоки к автомату для изготовления изделий из проволоки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБР ЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и 683842

Союз Советских

Социалистических

Респуолик

» "см. !w. >.

1 -73ti%8ti дк не и ск:. . (», ° -:. ° »» <г т»- и .» »»»»»А (61) Дополнительное,к авт. свид-ву— (22) Заявлено 11,04.77 (21) 2472448 28-12 с лрисоедииением заявки №вЂ” (23) П,риоритет— (43) Опубликовано 05.09.79. Бюллетень М 33 (45) Дата опубликования описания 07.09.79 (51), 1 ly a 2 В 21 G 3 6

Государственный комитет

ll0 делам изобретений н открытий (53) Ъ ДК 672.81.02 (088.8) (72) Автор отзобретения (71) Заявитель

Г. Н. Мовшиц

Научно-производственное объединение «Вымпел» (54) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ

КОНЦА ПРОВОЛОКИ К АВТОМАТУ

ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ

Изобретение относится к автоматическим устройствам для изготовления из проволоки изделий различной конфигурации, в частности булавок для ювелирных изделий.

Известно устройство для заточки конца проволоки, применяемое в автоматах для изготовления изделий из проволоки, используемой, преимущественно, для изготовления булавок. Этот автомат имеет механизм заточки, выполненный в виде установленной в корпусе вращающейся втулки, а также двух смонтированных диаметрально противоположно на ее торце конических роликов, соприкасающихся боковыми сторонами, один из которых жестко скреплен с втулкой и выполнен с отверстием для подачи проволоки, проходящим по оси втулки, а другой установлен с возможностью вращения вокруг своей оси, связан с индивидуальным приводным валом, установленным в подшипниках во вращающейся втулке, и выполнен с фрезерными насечками на наружной поверхности (1).

Недостатком автомата является малый срок службы ролика с фрезерными насечками, так как в процессе работы используется только незначительная часть его режущей поверхности, ограниченная зоной заточки проволоки. Это, в свою очередь, влечет неоправданно частую замену ролика, что сопряжено с трудоемкой переналадкой механизма заточки.

Цель изобретения — увеличение срока службы ролика с фрезерными насечками путем использования всей его режущей поверхности.

Эта цель достигается тем, что в устрой10 стзе для заточки конца проволоки автомата для изготовления изделий из проволоки, содержащем установленную в корпусе вращающуюся втулку с двумя диаметрально расположенными на ее торце коническими роликами, соприкасающимися боковыми сторонами, один из KQTopbIx жестко скреплен с втулкой и имеет отверстие для подачи проволоки, а другой установлен с возможностью вращения вокруг своей оси, имеет фрезерные насечки на наружной поверхности и связан с приводным валом, установленным в подшипниках во вращающейся втулке с возможностью взаимодействия с зубчатым колесом посредством шестерни, приводной вал установлен во втулке с возможностью поворота посредством стакана, имеющего смещенные центры между наружным и внутренним диаметрами, а зубчатое колесо имеет смещенные центры между его зубча683812

25 зо

>,\!

6О

65 тым венцом и посадочной осью.

Такое конструктивное решение обеспечивает возможность использования всей режущей поверхности ролика, которая в несколько раз превышает зону заточки проволоки.

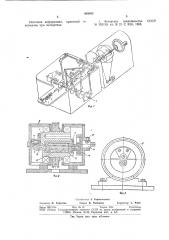

На фиг. 1 изображена кинематическая схема устройства для заточки конца проволоки в автомате; на фиг. 2 — устройство для заточки конца проволоки, разрез по оси; на фиг. 3 — то же, вид сбоку.

Автомат для изготовления булавок собран на обшем основании Ir содержит KBтушку 1, rra которой находится проволока, рпхтовочное приспособление 2 ролпкового типа, механизм подачи, выполненный в вн-е ползупа 8 с планкой 4, механизм формовки со штампом 5 и прижимом 6. Все указанные механизмы приводятся в движе.ше через кулачковый вал 7 от электродвигателя.

Автомат содержит также устройство для заточки, которое имеет корпус 8, в котором смонтирована вращающаяся втулка 9, два парных конических ролика 10 и

11, установленных диаметрально противоположно на торце втулки 9 и вращающихся вместе с ней. Ролик 10 имеет отверстие для подачи проволоки, ось которосо совпадает с осью втулки 9. Ролик ll имеет на наружной поверхности фрезерные насечки и получает дополнительное вращение вокруг своей оси от индивидуального приводного валика 12, смонтированного в ст",êàíc 18 на годшипниках качечия. Стакан 18 имеет смещенные центры между его наружным и внутренним диаметрами и закреплен во втулке 9 с возможностью поворота в ней. Приводной валик 12 сопряжен через закрепленную на ней шестерню 14 с зубчатым колесом 15, имеющим смещенные центры между его зубчатым венцом и посадочной осью.

Зуб.атое колесо 15 закреплено на корпусе 8. Заданное положение ролика 11 на валике 12 фиксируется установочным винтом 16. Фиксация требуемого положения стакана 18 во втулке 9 и зубчатого колеса

15 на корпусе 8 осуществляется с помощью установочных винтов 17 и 18, соответственно.

Работа устройства для заточки конца проволоки осуществляется следующим образомм.

Стакан 18 и зубчатое колесо 15 с помощью соответствующих винтов 17 и 18 выводят из зафиксированного положения.

Поворотом стакана 18 установленный в нем валик 12 отводится от ролика 10 в крайнее положение. Возможность перемещения валика 12 обеспечивается тем, что стакан 18 имеет смещенные центры между его наружным и внутренним диаметрами. На валик 12 устанавливается ролик

11, который фиксируется па нем установочным винтом 16.

Стакан 18 поворачивается до соприкосновения поверхностей роликов 10 и 11 и в этом положении фиксируется винтом 17.

Зубчатое колесо 15 поворачивается до сопряжения с закрепленной на валике 12 шестерней 14 и фиксируется соответствуюи:,им винтом 18, Возможность сопряжения

;,óá÷àòîãî колеса 15 с шестерней 14 обесг:."чив"",åòñÿ благодаря тому, что колесо 15 имеет смещенные центры между его зубчатым венцом и посадочной осью.

В случае износа части режущей поверхности ролика 11, ограниченной зоной за-,очки проволоки, автомат выключается.

Стакан 18 и зубчатое колесо 15, как указано выше, выводятся из зафиксированного положения. Поворотом стакана 18 валик 12 отводится в крайнее положение, при котором ролик 11 выходит из соприкосновения с роликом 10. Затем ролик 11 с помощью винта 16 выводится из зафиксированного на валике 12 положения и перемещается вдоль валика 12 на длину зоны заточки проволоки, Это положение ролика 11 вновь фиксируется. Затем процесс, описанный после фиксации ролика, повторяется.

Использование изобретения позволит в

3 — 5 раз, в зависимости от длины режуп.ей части ролика 11, увеличить срок службы устройства, значительно упростить процесс переналадки механизма заточки автомата, а следовательно, увеличить его производительность.

Формула изобретения

Устройство для заточки конца проволок . K автомату для изготовления изделий пз проволоки, содержащее установленную в корпусе вращающуюся втулку с двумя диаметрально расположенными на ее торце коническими роликами, соприкасающимися боковыми сторонами, один из которых жестко скреплен с втулкой и имеет отверстие для подачи проволоки, а другой установлен с возможностью вращения вокруг своей оси, имеет фрезерные насечки на наружной поверхности и связан с приводным валом, установленным в подшипниках во вращающейся втулке с возможностью взаимодействия с зубчатым колесом посредством шестерни, о тл и ч аю щ е е с я тем, что, с целью увеличения срока службы ролика с фрезерными нас чками путем использования всей его режущей поверхности, приводной вал установлен во втулке с возможностью поворот посредством стакана, имеющего смещегпгые центры между наружным и внутренним диаметрами, а зубчатое колесо теет смещенные центры между его зуб.атым венцом и посадочной осью.

683842 принятый во

Редактор Л. Курасова

Заказ 900/1114 Изд. № 10 Тираж 1035 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушскан наб., д. 4/5

Тип. Харьк. фил, пред. «Патент»

Источник информации, внимание при экспертизе:

1. Авторское свидетельство СССР

¹ 302159, кл. В 21 С 3/16, 1968.

Составитель У. Рафиажанова

Техред В. Рыбакова Корректор С. Файн