Установка для контроля крупности в потоке кускового ферромагнитного материала

Иллюстрации

Показать всеРеферат

В. И, Лопатин, В. М. Демко, П. А. Новицкий, E. П. Асауленко к В. И. Суслов (72) Авторы язабяетеиия

Научно исследовательский и опытно-конструкторский институт автоматизации черной металлургии (7!) Заявитель (54) УСТАНОВКА ДДЯ КОНТРОЛЯ КРУПНОСТИ

КУСКОВОГО ФЕРРОМАГНИТНОГО МАТЕРИАЛА

Изобретение относится к технике гранулометрического контроля материалов, в

Ф частности контроля содержания крупних кусков в потоке железной руды.

Известны устройства для определения

S крупности материала по давлению, созда« ваемому потоком кускового материала на помещенное в него неподвижное тело (11, или по амплитуде и частоте механических напряжений, возникающих в упруго закреп-, ленном металлическом стержне при цадении на него потока кускового материала (2), или по ширине потока материала, отраженного от плоской поверхности, установленной под углом к падающему п току кускового материала (3) .

Эти устройства позволяют получать информацию с большим временным запаздыванием при большой трудоемкости отбора и анализа проб, или информацию неточную. т0

Кроме того, контакт чувствительных элементов с большими массами движущегося абразивного материала приводит к быстрому их износу.

В случае изменения физико-механических свойств материала в потоке известные устройства неприменимы.

Наиболее близким техническим решением аналогичной задачи является устройство, содержащее магнитоиндукционный датчик, выход которого через усилитель и выпрямитель-интенсиметр связан со входом счетн -решающего устройства. Последнее управляет исполнительным механизмом, устанавливающим зазор между по люсными наконечниками датчика по максимуму сигнала с его выхода. Оценка крупности осуществляется по величине полу-ченного зазора между полюсными наконечниками (4) .

Это устройство не обеспечивает требуемой точности измерений при сегрегации потока материала на ленте конвейера, так к к контролирует материал только в нижней части потока. дополнительная погрешность возникает и при изменении содержа ния магнитного железа в материале потока. Кроме того, при резких изменениях

684427 крупности материала может произойти срыв поиска экстремума и для повторного вывода устройства на рабочий режим необходимо вмешательство оператора.

Пель изобретения - повышение точности измерения. 5

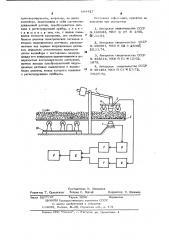

Поставленная цель достигается эа счет введения в установку блока деления электрических сигналов и второго индукционного датчика, расположенного над первым индукционным датчиком зеркально относи- <0 тельно плоскости ленты конвейера с постоянным зазором между его полюсными наконечниками и поверхностью контролируемого материала. При этом выходы преобразователей индукционных датчиков подклю ены к входам блока деления, вы,ход которого соединен с регистрирующим прибором, На чертеже схематически представлена установка для контроля в потоке крупнос- 3 ти кускового ферромагнитного материала.

Установка содержит магнитоиндукционный датчик 1, установленный под лентой конвейера 2. Harl лентой конвейера, вертикально по отношению к датчику

1, расположен другой магнитоиндукционный датчик 3, эакрепленньгЛ на тележке

4, шарнирно соединенной,с одним из плеч

ЗО рычага установочного механизма 5, Маг нитоиндукционные датчики 1 и 3 через усилители 6 и преобразователи 7 подключены к входам блока деления 8, выход. которого соединен с регистрирующим прибором 9. Перед датчиками 1 и 3 на виброплатформе 10 установлена секция несу35 щих роликов конвейера.

Кусковой материал в месте поступления на конвейер распределен по крупности случайным образом. При подходе материала к секции роликов, установленных на виброплатформе 10, происходит интенсивное встряхивание его, ускоряющее сегрегационные процессы, по завершении которых практически все крупные куски

15 оказываются вверху, а мелкие внизу.

Сегрегированный материал конвейером подается к магнитоиндукционным датчикам

1 и 3, установленным над лентой конвейера и под ней.

За счет установки датчика 3 на подвижной тележке 4. зазор между ним и поверхностью материала сохраняется постоянным и равным зазору между первым датчиком и поверхностью нижнего слоя материала на конвейерной ленте 2., Подвижность тележки 4 обеспеч ивается шарнирным соединением ее с одним из

4 плеч рычага установочного механизма 5.

Двигаясь по поверхности материала, тележка поддерживает постоянным расстояние от датчика 3 до поверхности материала.

Сигналы датчиков 1 и 3 после усиления усилителями 6 и преобразования в преобразователях 7 поступают иа входм блока деления 8.

Каждый кусок материала, проходя через поле магнитоиндукционного датчика, наводит на его выходе ЭДС, амплитуда которой пропорциональна произведению величины кусков на содержание железа в н |х.

Преобразователи 7 интегрируют поступающий сигнал, в результате сигнал на их выходе пропорционален произведению амплитуды приходящего сигнала иа его частоту.

Таким образом, на один вход блока деления 8 поступает сигнал, пропорциональный произведению величины кусков крупного материала, их количества и содержания железа, а на другой вход - сиг нал, пропорциональный произведению величины кусков мелкого материала в нижней части потока, их количества и содержания в них железа. После деления в блоке 8 полученный сигнал не зависит от содержания железа и определяется только крупностью материала. Так, если размеры кусков мелкой фракции уменьшаются при постоянном их содержании, сигнал от датчика 1 уменьшается и частное от деления увеличивается, и наоборот. Если уменьшается только содержание мелкой фракции, то амплитуда сигнала датчика 1 не изме« няется, а уменьшается только частота, что приведет к уменьшению сигнала с соответствующего преобразователя 7 и сит нал на выходе блока деления 8 возрастает, и наоборот. Аналогично и для крупной фракции. Таким образом, сигнал на выходе блока деления 8 изменяется как при изменении размеров кусков материала, так и при изменении их количественного содержания, а это и характеризует крупность потока материала., Следовательно, выходной сигнал блока деления 8 не зависит от содержания железа в материале и определяется только его крупностью, Регистрация сигнала на выходе блока деления 8 осуществляется прибором 9, шкала которо го отградуирована в единицах крупности.

Формула изобретен ия

Установка для контроля крупности кускового ферромагнитного материала, 684427

Составитель Н. Шпиньков

Редактор Т. Орловская Texpea C. Мигай

Корректор С. Шекмар

Заказ 5277/37 Тираж 1090

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ГИ1П Патент", г. Ужгород, ул. Проектная, 4 транспортируемого, например, на ленте конвейера, включающая в себя магнитоиндукционный датчик, преобразователь си нала и регистрирующий прибор, о т л и— ч а ю ш а я с я тем, что, с целью повыщения точности измерения, она снабжена блоком деления электрических сигналов и вторым индукционным датчиком, расположенным над первым индукционным датчиком зеркально относительно плоскости ленты конвейера с постоянным зазором между его полюсными наконечниками и поверхностью контролируемого материала, причем выходы преобразователей индукционных датчиков подключены к входам блока деления, выход которого соединен

43 с регистрирующим прибором.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 166623, МКИ В 07 В 2/00, Ol 12.64.

2, Авторское свидетельство СССР

N0 450591, МКИ В 02 С 25/00, 25, 1 1.74.

3. Авторское свидетельство СССР

No 453614, МКИ 4 01 М 15/02, 1975 °

4. Авторское свидетельство СССР

N 391464 МКИ (i 01 Й 27/72, 04.07. 72.