Способ соединения внахлестку трубчатых деталей из полимерных материалов

Иллюстрации

Показать всеРеферат

СПОСОБ СОЕДИНЕНИЯ ВНАХЛЕСТКУ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий выполнение на соединяемой поверхности одной из деталей спиральной канавки, металлизацию этой и торцовой поверхностей, срезание с соединяемой поверхности детали части полимерного материала и метадли-ческого слоя до диаметра, равного /диаметру контактирующей с ней поверхности другой детали, и последующую сварку деталей путем пропускания электрического тока через оставшийся металлический слой, отличающийся тем, что, с целью обеспечения возможности соединения длинномерных деталей и деталей криволинейной формы, перед металлизацией поверхностей е конце спиральной канавки со стороны, противоположной торцовой поверхности, выполняют кольцевую проточку, охватывающую каждый из заходов спиральной канавки, а перед сваркой на металлизированной торцовой поверхности детали образуют токоподводящие элементы, число которых равно числу заходов спиральной канавки, путем срезания части металлического слоя между витками спиральной канавки.С^аая,'Д

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5П5 В 29 С 65/34

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2599548/05 (22) 04.04.78 (46) 07.11.91, Бюл, М 41 (71) Киевский филиал Всесоюзного научноисследовательского института по монтажным и специальным строительным работам (72) Е. LU.-М. Гисер, Ю.А, Новиченко и

В,Х.Бондарь (53) 678.029.43 (088,8) (56) Авторское свидетельство СССР

М 334084, кл. В 29 С 27/02, 1971. (54)(57) СПОСОБ СОЕДИНЕНИЯ ВНАХЛЕСТКУ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий выполнение на соединяемой поверхности одной из деталей спиральной канавки, металлизацию этой и торцовой поверхностей, срезание с соединяемой поверхности детали части полимерного материала и металлиг

Изобретение касается сварки пластмасс, а именно способа соединения внахлестку трубчатых деталей.

Известен способ соединения деталей иэ полимерных материалов, включающий нагрев соединяемых деталей пропусканием электрического тока через размещенный на поверхности одной иэ соединяемых деталей электропроводный металлический элемент, полученный путем металлизации поверхности одной из деталей с последующей ее обработкой.

Недостатком способа является то, что он не обеспечивает плотный контакт соединяемых поверхностей деталей в процессе сварки, что снижает качество сварного соединения.

Наиболее близкий иэ известных к предлагаемому способ соединения внахлестку

„„SU „„684834 А1 ческого слоя до диаметоа, равного диаметру контактирующей с ней повеохности другой детали, и последующую сварку деталей путем пропускания электрического тока через оставшийся металлический слой, о т л и ч аю шийся тем, что, с целью обеспечения возможности соединения длинномерных деталей и деталей криволинейной формы, перед металлизацией поверхностей в конце спиральной канавки со стороны, противоположной торцовой поверхности, выполняют кольцевую проточку, охватывающую каждый из заходов спиральной канавки, а перед сваркой на металлизированной торцовой поверхности детали образуют токоподводящие элементы, число которых оавно числу заходов спиральной канавки, путем срезаЪ ния части металлического слоя между витками спиральной канавки. трубчатых деталей из полимерных материалов, включающий выполнение на соединяемой поверхности одной из деталей спиральной канавки, металлизацию этой и торцовой поверхностей, срезание с соединяемой поверхности детали части полимерного материала и металлического слоя до диаметра, равного диаметру контактирующей с ней поверхности другой детали, и .последующую сварку деталей путем пропускания электрического тока через оставшийся металлический слой.

Недостаток указанного способа заключается в том, что одновременно:" металлизацией соединяемой поверхности одной из деталей металлизируют и торцовые ее поверхности, образуя тем самым токоподводящие элементы. Поэтому для сварки длинномерных деталей или деталей криво684834 линейной формы известный способ не может быть применен.

Целью изобретения является обеспечение возможности соединения длинномерных деталей и деталей криволинейной 5 формы, Укаэанная цель достигается тем, что по способу соединения внахлестку трубчатых деталей из полимерных материалов, включающему выполнение на соединяемой по- 10 верхности одной иэ деталей спиральной канавки, металлизацию этой и торцовой поверхностей, срезание с соединяемой поверхности детали части полимерного материала и металлического слоя до диа- 15 метра, равного диаметру контактирующей с ней поверхности другой детали, и последующую сварку деталей путем пропускания электрического тока через оставшийся металлический слой, перед металлиэацией по- . 20 верхностей в конце спиральной канавки со стороны, противоположной торцовой поверхностй, выполняют кольцевую проточку, охватывающую каждый из заходов спиральной канавки, а перед сваркой на металлизи- 25 рованной торцовой поверхности детали образуют токоподводящие элементы, число которых равно числу заходов спиральной канавки, путем срезания части металлического слоя между витками спиральной ка- 30 навки.

Такое осуществление способа обеспечивает сварку длинномерных деталей и деталей криволинейной формы.

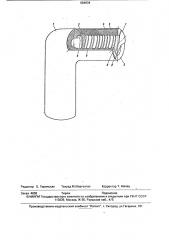

Способ соединения трубчатых деталей 35 поясняется чертежом, на котором изображена одна из соединяемых деталей, Способ соединения внахлестку трубчатых деталей из полимерных материалов заключается в следующем.

На соединяемой поверхности одной из деталей 1 выполняют многозаходную спиральную канавку, в конце которой со стороны, противоположной торцовой поверхности 2, нарезают кольцевую проточку 3, охватывающую каждый из заходов 4 и

5 канавки. Металлизируют соединяемую поверхность и торцовую поверхность 2 детали

1, после чего срезают с соединяемой поверхности часть полимерного материала детали 1 и нанесенного металлического слоя до диаметра, равного диаметру контактирующей с ней поверхности другой детали (на чертеже не показана). На металлизированной торцовой поверхности 2 детали образуют токоподводящие элементы 6 и 7, число которых равно числу заходов спиральной канавки, йутем срезания части металлического слоя между витками спиральной канавки.

Таким образом, оставшийся в углублениях каждого из заходов 4 и 5 спиральной канавки и кольцевой проточки 3 металлический слой 8 образует электропроводный нагревательный элемент, началом и концом которого являются токоподводящие элементы 6 и 7. Детали собирают и сваривают, пропуская электрический ток через полученную электропроводную спираль.

Способ, согласно изобретению, обеспечивает сварку длинномерных деталей и деталей криволинейной формы.

684834

Редактор E. Гиринская Техред М.Моргентал Корректор Т. Малец

Заказ 4635 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101