Система очистки масел

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Раслублик

ОП ИСАНИЕ

И3ОБРЕТЕН ИЯ

К АВТОРСКОМУ СВЯДИТЕЛЬСТВУ

1") 685339 (61) Дополнительное к авт, свид-ву —(22) Заявлено 01.03.77 (21) 2458187/23-26 с присоединением заявки №--(23) Приоритет— (51) .М. )хл. -

В 04 В 13 О()

Г 16 ii 3!) 00

Ci 05 D 27> 00

Гаеудерстееннн)й кемктет

СССР пп делам нзайретенкй и еткрытнй

Опмбликовано 15.09.79. Бюллетень № 34 (53) У,(K 66.012-52 (088.8) Дата опубликования описания 25.09.79 (72) Автор изобретения

Я. А. Пустыльников

Алма-Атинский филиал Джамбул«ко)о г«хн().1оп)(е«кого института легкой и пищевой II))() I>l ill,) н)н>с гп (71) Заявитель (54) СИСТЕМА ОЧИСТКИ МАСЕЛ

Изобретение относится к области машиностроения и может быть использовано для защиты станков и другого оборудования от износа.

Известна система очистки масел, состоящая из сети магистральных и разводных трубопроводов, соединенных с насосом, центрифугой и отстойником (1).

Подача масла в рабочий резервуар из бака очищенного масла осуществляется подающим насосом. При этом степень заполнения рабочего резервуара контролируется визуально с помощью смотрового окна или заправочной горловины. Недостатком данной системы является то, что отключение подачи осуществляется вручную; при этом возможен перелив масла через горловину или заполнение резервуара на неполную глубину.

Наиболее близкой к изобретению является система очистки масел, состоящая иЭ соединенных с насосами подающей трубки и всасывающего трубопровода с двумя трубками, расположенными на верхнем и нижнем уровнях, баками чистого и грязного масла, к которым подключена центрифуга, и рабочего резервуара (2) .

Недостатком данной системы являл я то, что процесс смены масла не автоматизирован. Контроль опорожнения и заполн«ния рабочих резервуаров станков о«у)цествляется визуально, включение и выклlo>I«í! I( системы происходит вручную, что обу«л(п)лп вает низкую производительность систс мы и не исключает потери масла за счет переливаа.

Целью изобретения является автоматизация процесса смены масла и предотвр IIII(10 ние перелива его при заполнении раоочей емкости.

Указанная цель достигается T(iI. чт(> «и(тема дополнительно содержит датчики дан,)ени Я, >> сто)нов.l I!BI>lt> На тр»бил х 13(11(. I>I BI! I() ill( го трубопровода, ра«пределптельный кр;)п

15 и запорные клапаны, у«T;IIIoBленны« II;i порном и B(. асывак)щем труоопровод))х, >рп чем трубки вса I I B;IK) III(! () трх () оп ро>и)д;1 снабжены дро«сслы(ыми у«грой«г)31)м:111, оединс ны со B«II«ыв )к)п(1)м Tp) оо111)(>в();(() >I ао посредством распределительного I.p;IB„,I. (атчпк давления трубки, ра«положен п и il;I верхнем уровне, связан «з;11)орныхп) к I;Iliiiнами, установленными на нап()рно» и в«асывающем трубопроводах, а датч1(к дав.)е685339

4S

so

Формула изобретения

3 ния трубки, расположенной на нижнем уровне, связан с запорным клапаном, установленным на напорном трубопроводе, распределительный кран содержит упругий элемент, рычаг и камеру со штоком, соединенную с подающей трубкой, которая снабжена дроссельным устройством.

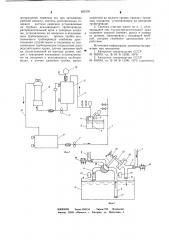

На фиг. 1 изображена общая схема системы; на фиг. 2 — рабочий резервуар с конечным участком всасывающего и напорного трубопроводов.

Система состоит из напорного трубопро- 1о вода 1 с подающей трубкой 2 и всасывающего трубопровода 3 с трубками 4 и 5, установленными в рабочем резервуаре 6 на верхнем и нижнем уровнях. Напорный трубопровод 1 соединен с подающим насосом

7 и баком 8 чистого масла. Всасывающий трубопровод 3 соединен с баком 9 грязного масла, к которому подключен вакуумный насос 10 и нагнетательный насос 11, соединенный с центрифугой 12. Центрифуга 12 соединена с баком очищенного масла 8 трубопроводом 13. Трубки 4 и 5 снабжены датчиками давления 14 и 15 соответственно и со стороны входных отверстий имеют дроссельные устройства 16 и 17 (например, дроссельные шайбы) . Центр входного отверстия трубки 4 расположен на верхнем уровне масла в рабочем резервуаре 6, а входное отверстие нижней трубки 5 — на нижнем уровне масла. Трубки 4 и 5 соединены с всасывающим трубопроводом 3 с помощью расзо пределительного крана 18, подвижный элемент которого снабжен рычагом 19 и подпружинен упругим элементом 20. Подающая трубка 2 имеет со стороны выходного отверстия дроссельное устройство 21 (например, дроссельную шайбу) и сообщается с камерой 22, в которой помещен шток 23, взаимодействующий с рычагом 19. Напорный трубопровод 1 и всасывающий трубопровод 3 снабжены запорными клапанами 24 и 25 соответственно. Запорный клапан 24 электрически связан с датчиком давления 14, а запорный клапан 25 электрически связан 4о с датчиками давления 14 и 15.

Система очистки масел работает следующим образом.

При работе вакуумного насоса 10 в баке 9 грязного масла создается разрежение. Для смены масла открывают запорный клапан 24. Под действием разрежения, созданного в системе вакуумным насосом 10, масло через трубку 5 и распределительный кран 18 поступает в бак 9 грязного масла.

Когда уровень масла в рабочем резервуаре

6 опускается до входного отверстия грубки

5, в систему начинает засасываться воздух и вакуум в трубке 5 снижается. Контактное устройство датчика давления 15 с помощью запорного клапана 25 открывает подачу масла вподающую трубку 2,,и оно начинает поступать в рабочий резервуар 6.

При этом в подающей трубке 2 и камере 22 за счет гидравлического сопротивления дроссельного устройства 21 увеличивается давление, под действием которого шток 23, преодолевая усилие упругого элемента 20, посредством рычага 19 соединяет всасывающий трубопровод 3 с трубкой 4, в результате чего через трубку 4 начинает засасываться воздух.

Когда уровень масла в рабочем резервуаре 6 поднимается до входного сечения трубки 4, в нее начинает поступать масло. При этом за счет гидравлического сопротивления дроссельного устройства 16 в трубке 4 возрастает вакуум и контактное устройство датчика давления 4 с помощью запорных клапанов 24 и 25 отключает подачу масла и поступление воздуха в систему. При этом давление в трубке 2 понижается до атмосферного и под действием упругого элемента

20 рычаг 19 перемещением подвижного элемента распределительного крана 18 подключает трубку 5 к всасывающему трубопроводу 3. Для повторной смены масла необходимо открыть запорный клапан 24.

Одновременно со сменой масла происходит его очистка центрифугой 12. Грязное масло из бака 9 грязного масла нагнетательным насосом 11 подается в центрифугу 12, а из нее по трубопроводу 13 поступает в бак 8 чистого масла.

В системе процесс смены масла осу ществляется полностью автоматически. Для этого необходимо только открыть запорный клапан всасывающего трубопровода. Остальные операции — полное опорожнение рабочего резервуара, включение подачи масла в резервуар и отключение подачи масла в резервуар при заполнении его до верхнего уровня — выполняются автоматически. При этом практически не затрачивается время на смену операций и исключается перелив масла через заправочную горловину.

Система позволяет осуществлять смену масла как в одном рабочем резервуаре станка, так и одновременно в нескольких резервуарах. Оптимальный режим обслуживания станочного парка может выбираться в зависимости от ритма работы станков, с использованием планового нерабочего времени. Подключение станка к системе может осуществляться любым программным устройством. При этом полностью исключается ручной труд.

1. Система очистки масел, состоящая из соединенных с насосами напорного трубопровода с подающей трубкой и всасывающего трубопровода с двумя трубками, расположенными на верхнем и нижнем уровнях; баками чистого и грязного масла, к которым подключена центрифуга, и рабочего резервуара, отличающаяся тем, что, с целью автоматизации процесса смены масла и пре685339 грие.!

25 оие 2

U,Н И И ПИ Заказ 5349/10 Тираж 706 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 дотвращения перелива его при заполнении рабочей емкости, система дополнительно содержит датчики давления, установленные на трубках всасывающего трубопровода, распределительный кран и запорные клапаны, установленные на напорном и всасывающем трубопроводах, причем трубки всасывающего трубопровода снабжены дроссельными устройствами и соединены со всасывающим трубопроводом посредством распределительного крана, датчик давления трубки, расположенной на верхнем уровне, связан с запорными клапанами, установленными на напорном и всасывающем трубопроводах, а датчик давления трубки, расположенной на нижнем уровне, связан с запорным клапаном, установленным на напорном трубопроводе.

2. Система очистки масел по п. l. отличающаяся тем, что распределительный кран содержит упругий элемент, рычаг и камеру со штоком, соединенную с подающей трубкой, которая снабжена дроссельным устройством.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 369933, кл. В 04 В 13/00, 1970.

2. Авторское свидетельство СССР № 450594, кл. В 04 В 13/00, 1973 (прототип).