Способ управления процессом обжига во вращающейся печи

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик

«п685644

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 090б77 (21) 24943б8/29-33 с присоединением заявки М (23) Приоритет (51)м. Кл.

С 04 В 7/4

F 27 D 19/00

Государственный комитет

СССР но деиам изобретений и открытий (53) УДК бб б . 97 (088. 8) Опубликовано 1509.79. Бюллетень HP 34

Дата опубликования описания 1509.79 (72) Авторы изобретения

П.В. Беседин, В.С. милонич, Д.Ф. Вырков, В.Г. Колотовский и A.Ï. Панченко

Белгородский технологический институт строительных материалов (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА

ВО ВРЩЯОЩЕИСЯ ПЕЧИ

Изобретение относится к способам регулирования процесса обжига материалов и может быть использовано в промышленности строительных материалов, например при обжиге вспучивающихся материалов, цементного клинкера и др. .Известен способ обжига материалов во вращающейся печи, включающий в себя регулирование расхода топлиsano измеренной величине температуры в зоне вспучивания и спекания (1) .

Недостатком такого способа является то что точное и непосредственное измерение температуры в этой зоне представляет определенные трудности. Кроме того, температура материала в зоне спекания и вспучивания не всегда может характеризовать действительное состояние печи.

Известен другой способ управления процессом обжига во вращающейся печи, включающий в себя измерение величины нагрузки на валу главного привода, температуры перед зоной обжига, разрежения в пылеосадительной камере, подачи исходного материала и топлива, изменение подачи исходного материала, топлива и пер.вичного воздуха, положение шибера дымососа и стабилизацию разрежения в конце печи (2).

Однако входная производительность печи в этом способе не связана с качеством получаемого продукта, тепловым режимом печи и физико-химическим состоянием полуфабриката, подаваемого в печь, что приводит к сни1О жению качественных и количественных показателей печи.

Цель изобретения — повышение производительности печи.

Это достигается тем, что в спосо15 бе управления процессом обжига во вращающейся печи, включающем в себя измерение величины нагрузки на валу главного привода, температуры перед зоной обжига, разрежения в пылеосади20 тельной камере, подачи исходного материала и топлива, изменение подачи исхрдного материала, топлива и первичного воздуха и положения шибера дымососа, а также стабилизацию раэ2з режения в конце печи, измеряют дополнительно высоту подъема материала в зоне обжига, а изменение подачи топлива и первичного воздуха осуществляют по величине отклонения вы30 соты подъема материала от заданной, 685644

65 изменение подачи исходного материала осуществляют по величине отклонений температуры перед зоной обжига и нагрузки на валу главного привода от заданных значений, а изменение положения шибера дымососа осуществляют по высоте подъема материала и разрежению в пылеосадительной камере.

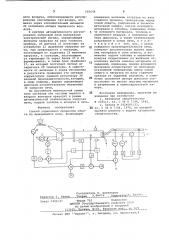

Предлагаемый способ иллюстрируется чертежом, на котором показано автоматическое управление процессом, состоящее из двух независимых контуров.

Первый контур осуществляет автоматическое регулирование расхода газа, первичного воздуха и поддержание наиболее рационального аэродинамического режима печи. Управляемым сигналом в этом контуре является сигнал, полученный от радиоактивного датчика, контролирующего высоту подъема вспучивающегося материала. Если технологический процесс обжига ведется правильно, то материал достигает определенного пиропластического состояния, при котором он находится в размягченном состоянии и имеет повышенную вязкость, при этом отдельные гранулы не слипаются, Если нарушен технологический процесс обжига, например материал подходит к зоне вспучивания недостаточно нагретым, или температура в зоне вспучивания недостаточно высока, то обжигаемый материал не размягчается и вспучивания не происходит, не происходит и подьема гранул.

В том >ке случае, когда в зоне вспучивания температура поднимается выше требуемой по технологии, происходит образование сваров и кольцевание.

Следовательно, для поддержания наиболее рационального режима обжига, независимо от физико-химических свойств материала, имеется область

его размягчения, отвечающая оптимальной для вспучивания вязкости, которая и соответствует оптимальной области интервала вспучивания глинистых пород.

Кроме того, определяют качество ведения обжига под подъему материала в печи. Если подъем высокий, то обжиг ведется правильно, если же температура обжига низкая и нет подъема или температура завышена и идет кольцевание, то технологический режим обжига нарушен. Следовательно, необходимо изменить режим, изменяя при этом аэродинамический режим печи и подачу топлива.

Второй контур осуществляет автоматическое регулирование загрузки печи. Управляющим сигналом в этом контуре является устанавливаемое задание, которое корректируется сигналом, определяющим величину нагрузки главного привода печи, и сигналом, определяющим температуру обжигаемого материала перед зоной вспучивания.

Сущность работы этого контура заключается в следующем.

Печь,как генератор тепловой энергии, может обжечь только определенное количество глинистого сырья. Это количество определяется физико-химическими свойствами сырцовых гранул: влажность, гранулометрический со=тав, геометрическими размерами печи и др.

Следовательно, в каждый момент времени в печи может находиться только определенное количество материала.

Величину загрузки материалом печи можно определить по нагрузке на валу главного привода печи.

С другой стороны, температура перед зоной вспучивания определяет степень подготовленности материалов к вспучиванию, значит, сигналом, полученным от термопара перед зоной вспучивания, можно корректировать величину загрузки печи материалом.

Например, если температура материала подходит к зоне вспучивания выше требуемой, то печь выделяет избыточное количество тепла, т.е. она не догружена материалом, следовательно, можно увеличить загрузку печи и наоборот.

Исходный материал (фиг. 1) от автоматического дозатора 1 поступает во вращающуюся печь 2. В зоне вспучивания установлен радиоактивный излучатель 3 и приемник 4 радиоактивного излучения, контролирующие высоту подъема исходного материала, которые включены в электрическую цепь автоматического регулирования расхода топлива (газа), первичного воздуха и положения шибера дымососа.

Электрический сигнал, характеризующий высоту подъема вспученного материала,полученный в радиоактивном приемнике 4,подается на блок 5 формирования сигнала коррекции и далее поступает на блок 6 сравнения регулятора расхода газа и одновременно через блок 7 формирования и устройство 8 сравнения подается через регулятор 9 разрежения в пылеосадительной камере и исполнительный механизм 10 на шибер дымососа 11. Сигнал сравнения поступает от эадатчика 12 в контур регулирования газа. В устройстве сравниваются сигналы с датчика 13 разрежения и задатчика 14 разрежения. В зависимости от величины и знака отклонения эти сигналы корректируют задания регулятору 15 расхода газа, соединенному с исполнительним механизмом 16, и регулятору 9 разрежения в пылеосадительной камере.Сигнал с датчиков 17 и 18 подается на вход регулятора 19 расхода первич685644

Составитель В. Алекперов

Редактор Т. Янова Техред 3.Фанта ко ектор В. Бутяг:-.

ЕЕ E Гираж 702 Подписное

ЦЯИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Иосква >Х-35 Ра шская наб. д. 4, 5

/ филиал ППП Патент, г. Ужгород, ул. Проектная,4 ного воздуха, обеспечивающего регулирование соотношение гаэ-воздух, изменяя через исполнительный механизм

20 положение шибера первичного воздуха.

В контуре автоматического регули- 5 рования загрузкой печи материалом электрический сигнал, определяющий величину нагрузки на валу главного привода, от датчика 21 поступают на устройство 22 сравнения загрузки печи, где сравнивается с сигналом, поступающим от эадатчика 23 величины загрузки, и сигналом, поступающим от термопары 24 через блоки 25 и 26 формирования, а также блок сравнения

27, на который поступает сигнал от эадатчика 28 температуры. В зависимости от величины и знака отклонения в результате сравнения эти сигналы корректируют задание регулятору 29 входной производительности, который, 28 в свою очередь, выдает управляющие импульсы исполнительному механизму

30 загрузки печи.

По достижении минимальной суммы этих сигналов обе системы первого и 25 второго контуров приходят в режим автоматической стабилизации загрузки печи, подачи топлива и воздуха в печь.

Формула изобретения ЗО

Способ управления процессом обжига во вращающейся печи, включающий измерение величины нагрузки на валу главного привода, температуры перед зоной обжига, разрежения в пылеосадительной камере, пол.ачи исходного материала и топлива, изменение подачи исходного материала, топлива и первичного воздуха, и положения шибера дымососа, а также стабилизацию разрежения в конце печи, о т л ич а ю шийся тем, что, с целью повышения производительности печи, измеряют дополнительно высоту подьема материала в зоне обжига, а изменение подачи топлива и первичного воздуха осуществляют по величине отклонения высоты подъема материала от заданной, изменение подачи исходного материала осуществляют по величинам отклонений температуры перед зоной обжига и нагрузки на валу главного привода от заданных значений, а изменение положения шибера дымососа осуществляют по высоте подъема материала и разрежению в пылеосадительной камере.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

Р 278513, кл. С 04 В 7/44, 1965.

2. Заявка 9 2424085/33, кл. С 04 В 7/44, 1976, по которой принято решение о выдаче авторского свидетельства.