Штырь для соединения деталей и способ его изготовления

Иллюстрации

Показать всеРеферат

О Il С А Н- И Е

ЙЗОБРЕТЕН ИЯ

Союз Советскин

Социалистических республик 685849 (61) Дополнительное к авт. свид-ву (22) Заявлено 12.01.77 (21) 2443992/25 — 27 с присоединением заявки №

/ (23) Приоритет (53)M. Кл.

F 16 В 19/00

F 16 В 5/10

Гфсударстненньй наинтнт

СССР нн данаи нэнбретеннй н откритнй

Опубликовано 15.09.79. Бюллетень ¹34

Дата опубликования описания 15.09.79 (53) УД1(621 886 (088.8) (72) Автор изобретения

A. Д. Корнешов (71) Заявитель (54) ШТЫРЬ ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ

И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к машиностроению и может быль использовано, например, для кренления плат к шасси приборов.

Известны штыревые соединения деталей, в которых штырь установлен в совмещенных отверстиях соединяемых деталей и состоит иэ

5 двух частей (1).

Однако конструкция частей штыря не обеспечивает их взаимозаменяемости, что является недостатком известных соединений.

Известно также соединение деталей с помощью штыря, установленного в совмещенных отверстиях соединяемых деталей и состоящего из двух взаимозаменяемых частей. Части штыря имеют наружные бурты, взаимодействующие с соединяемыми деталями, а на обращенных одна к другой поверхностях — элементы ин взаимной фиксации, выполненные в виде выступа на одном конце и подобной ему выемки на другом, причем между выступом и выемкой имеется продольный паз со скосами на торцах. Паз придает оставшейся части сечения необходимую при сборке эластичность (2).

Это соединение является наиболее близким к изобретеншо по техническому сутцеству и достигаемому результату.

Однако имеющийся на каждой части штыря выступ, подобная ему выемка и продольный паз со скосами значительно усложняют конструкцию штыря, а также и технологию его изготовления. Для изготовления каждой части штыря требуется отдельная заготовка, значительная часть которой идет в стружку, что приводит к повышенному расходу металла. Изготовление же частей штыря методом горячей штамповки не обеспечивает необходимой чистоты поверхности и их внешнего вида.

Кроме того, соединение с помощью такого штыря пе обладает достаточной жесткостью, так как не исключена возможность зазоров между штырем и отверстиями соединяемых деталей.

В случае использования штыря в качестве фиксатора для сопрягаемого с ннм узла штырь не обеспечивает надежного механического или электрического контакта.

85849 4 l0

3 б

Целью изобретения является упрощение конструкции штыря и повышение эксплуатационных характеристик, Эта цель достигается тем, что в предлагаемом штыре элементы взаимной фиксации выполнены в виде цилиндрических штифтов н двух пар противолежащих пазов, имеющих в поперечном сечении форму сегментов, в которые эапрессованы штифты.

При способе изготовления штыря, содержащем операции по получению заготовки, наружных буртов н элементов взаимной фиксации, с целью

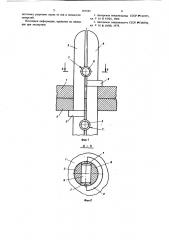

1упрощения технологии изготовления путем изготовления частей штыря из одной заготовки, элементы взаимной фиксации выполняют путем,об-, работки двух цилиндрических отверстий, расположенных асимметрично бурту в одной плоскости поперек продольной оси заготовки, после чего заготовку разрезают вдоль ее оси в плоскости отверстий, На фиг. 1 изображен предлагаемый штырь; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3— последовательность технологических операций изготовления штыря.

Детали 1 н 2 соединены с помощью штыря, состоящего из двух взаимозаменяемых частей

3 и 4, установленных в совмещенных отверстиях соединяемых деталей. Детали 1 и 2 фиксиру. ются посредством имеющихся на частях 3 и 4 наружных буртов 5, взаимодействующих с новерхностямн деталей. Части 3 и 4 эафиксирова. ны от взаимного смещены с помощью элементов взаиьпи>й фиксации, каждый из которых выполиен в виде цилиндрического стержня (штифта) 6, установленного с натягом в два паза 7, расположенных один против другого (оппознтно) перпендикулярно оси штыря и имеющих в поперечном сечении форму сегмента, в совокупности образующих разомкнутое по диаметру круглое отверстие.

При сборке части 3 и 4 вставляются в совмещенные отверстия деталей 1 и 2 навстречу одна другой до упора буртов 5 в иоверхиосп соединяемых деталей, а затем в пазы 7 запрессовывают штифты 6. Штифты 6 имеют несколько больший радиус, чем радиус пазов 7 с тем, чтобы выбрать возможный зазор между частями

3 и 4 и отверстиями деталей 1 и 2 и обеспечить необходимый натяг для удержания штифтов 6.

Изготовление соединения состоит из samoaпения соосных отверстий в деталях 1 и 2 и изготовления взаимозаменяемых частей 3 и 4 штыря. Обе части 3 и 4 штыря изготавливают из одной заготовки (фигЗа),иэ которой вытачивают цилиндрический стержень {фиг.Зб) с буртом, расположенным на месте одного из будующих буртов 5. При этом диаметр стержня выполняют равным диаметру отверстий деталей

1 и 2, а диаметр и толщину бурта — равными двум радиусам и толщине буртов 5 соответств ецио.

Здесь же выполняют остальные элементы будущего штыря (сферическую форму его концов) Затем в стержне выполняют два днаметральньп отверстия (фнгЗв), расположенных в одной плоскости, проходящей через ось стержня. Диаметр отверстий в стержне выполняют несколько меньшим, чем диаметр штифта 6, для обеспечения прессовой посадки последнего.

После этого стержень разрезают в плоскости отверстий (фиг.2г), получая таким образом ! две идентичные, а значит, и взаимозаменяемые части 3 и 4 штыря. Прн сборке одну из частей (часть 4 в данном случае) разворачивают (фиг.Зд) относительно другой (части 3) на 180, получая таким образом готовый штырь для соединения деталей 1 и 2.

В качестве стержней 6 могут быть использонаны гостированные штифт.

В предлагаемом соединены исключаются зазоры между отверстием и штырем, что не только исключает возможность взаимного сдвига соединяемых деталей, новьппая тем самым надежноси их соедииищя, ио также повьппает жесткость установки самого штыря, что немаловажно при использовании его в качестве фиксатора.

Кроме того, раздвоенные копны штыря получаются радиально упругими, что обеспечивает на- . дежный механический или электрический контакт с сопрягшмым узлом. формула изобретения

1, Штырь для соединения деталей, установленный в их совмещенных отверстиях и состоящий из двух взжмоэаменяемьтх частей, имеющих взаимодействующие с соединяемыми деталями наружные бурты, и на обращенных друг к другу поверхностях — элементы взаимной фиксации, отличающийся тем, что, с целью упрощения конструкции и повышения зксштуатациоиных характеристик, элементы взаимной

4S фиксации выполнены в виде цилиндрических пггифтов и двух пар противолежащих пазов, имеющих в ионеречном сечении форму сегментов, в которые запрессованы штифты.

2. Способ изготовления штыря по п.1, содер-. жащий операции по получению заготовки, наруж, ных буртов и элементов взаимной фиксации, отличающийся тем, что, с целью упрощения технологии изготовления путем изготовления частей штыря нз одной заготовки, элемен$$ ты взаимной фиксации выполняют путем обработки двух цилиндрических отверстий, расположенных асимметрично бурту в одной плоскости поперек продольной оси заготовки, после чего заготовку разрезают вдоль ее оси в плоскости отверстий.

Источники информации, принятые во внимание при экспертизе

685849

1. Авторское свидетельство СССР М 312975, кл. F 16 В 19/02, )969.

2. Авторское свидетельство СССР Н 518578, кл. F 16 В 19/00, 1974, 685849 фиа.8

Составитель И. Проконичев

Редактор Л. Мозжечкова Техред М.Келемеш Корректор С. Шекмар

Заказ 543Ü/38 Тираж 1139 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб„д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4