Гранулятор

Иллюстрации

Показать всеРеферат

Союз Советскнх

Социалистнческнн

Республик 686747 (61) Дополнительное к авт. свил-ву— (22) Заявлено 21.05.74 (21) 2025750/23-26 с присоединением заявки Ж— (23) Приоритет— (51}/й. Кл.

В 01 J 2/20

В 30 В 11/! 2

Гесударстеенньа наатет

СССР на делам нзабретеннй н атнрмтнн

Опубликовано 25.09 79 Бюлле гень № 35

Дата опубликовалия описания 25.09.79 (53 } УД К 666 099. ,2 (088.81 (72) Автори изобретения

А. Ф. Гресько и В. Ф. Мельник центральная научно- исследовательская лаборатория объединения Сера" (71) Заявитель

Изобретение относится к химическом; машиностроению, в частности к устройствам для гранулирования преимущественно пастообразных материалов.

Известен гранулятор, который состоит из цилиндрической матрицы с отверстиями; питателя, где отверстия матрицы последовательно наполняются любым предварительно рассчитанным объемом порошкообразного продукта; копира, расположенного внутри матрицы и выполненного в виде сложной геометрической конфигурации; толкателей, выполненных в виде стержней с головками, причем головки размещены в отверстиях матрицы, а стержни роликами контактируют с копиром. Механизм возврата толкателей в отверстиях матрицы расположен внутри матрицы и выполнен в виде направляющих колец (11.

Гранулятор имеет также плиту уплотнения, расположенную снаружи матрицы ниже питате- 1 ля, которая служит опорной поверхностью для гранулируемого продукта, когда последний сжимается в отверстиях матрицы с помощью головок толкателей s копира. Плита соединена с генератором колебаний, приводящим ее в состояние вибрации с ультразвуковой частотой во время каждого хода толкателя, находящегося в отверстии матрицы, Недостатком гранулятора является сложность его конструкции и низкая производительность, так как выполнение копнра сложной геометрической конфигурации и размещение механизма возврата толкателей внутри матрицы не позволяют увеличить количество рядов отверстий на матрице и соответственно нроизводительность аппарата.

Известен гранулятор, включающий цилиндрическую перфорированную матрицу, снабженную приводом вращения относительно ее продольной оси, установленный внутри матрицы копир, содержащий диск с прорезями и размещенные в прорезях три барабана-ролика, свободно посаженные на осях, расположенных эксцентрично относительно продольной оси матрицы; толкателн, выполненные в виде стержней с головками, расположенные в отверстиях матрицы и контактирующие с копиром; питатель, установленный снаружи матрицы; механиэм воэвра686747 та толкателей в отверстия матрицы, выполненный в виде специальных направляющих и укрепленный на диске копира (2).

Данный гранулятор является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком его является конструкции копира, укрепленного на нем, и механизма возврата толкателей в отверстия матрицы.

Такое выполнение не дает возможности 0 уменьшить шаг между рядами отверстий в матрице и, следовательно, увеличить производительность гранулятора.

При вращении матрицы толкатели головками трутся о поверхность неподвижного диска, >5 что приводит к увеличению энергозатрат и износа:оловок толкателей и элементов копира.

Целью изобретения является упрощение конструкции гранулятора и увеличение его производительности, снижение энергозатрат и умень- 20 шение износа головок толкателей, возможность изменения длины гранул.

Это достигается тем, что в предлагаемом грануляторе механизм возврата толкателей в отверстия матрицы расположен снаружи матрицы и копир содержит только один барабан, имеющий диаметр, определяемый по уравнению

О+ k=d+ I+Z, где 0 — внутренний диаметр матрицы, мм:

k — минимальная длина участка толкателя, входящего в отверстие матрицы, мм, К = 1 — 10;

d — наружный диаметр барабана-копира, мм;

1 — длина головки толкателя, мм;

Z — длина толкателя с головкой, мм.

Механизм возврата толкателей в отверстия ма.рицы может быть выполнен в виде валка, контактирующего с поверхностью матрицы и, свободно посаженного на дополнительную ось, причем валок снабжен приводом вращения.

Кроме того, ось барабана-копира установлена с возможностью перемещения в плоскости, перпендикулярной к оси, что позволит получать гранулы различных типоразмеров по длине от 4s нуля до толщины матрицы.

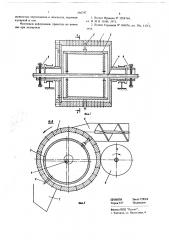

На фиг. 1 изображен предлагаемый гранулятор, поперечный разрез; на фиг. 2 — разрез

А-А на фиг. 1.

Гранулятор состоит из перфорированной >0 цилиндрической матрицы 1, толкателей 2, выполненных в виде стержней с головками и расположенных в отверстиях матрицы, копира, выполненного в виде барабана 3, свободно посаженного на ось 4, расположенную эксцентрично относительно продольной оси матриц:.1 л KQHTBKтирующего с головками толкателей 2.

Механизм возврата толкагелей в отверстия матрицы выполнен в виде валка 5, контактирующего с: поверхностью: матрицы, свободно посаженного на дополнительную ось, расположенного снаружи матрицы и снабженного приводом вра ще н ия.

Материал на грануляцию подают питателем 6, а гранулы собирают в течке 7. Изменение и фиксирование перемещения оси 4 барабана-копира

3 относительно продольной оси матрицы произ-, водят винтами 8.

Устройство работает следующим образом.

Пластифицированный порошковый материал под определенным давлением питателем 6 нодают на гранулятор и равномерно заполняют отверстия матрицы 1, соприкасаюшиеся в данный момент с питателем 6. В ячейках, образованных стенками отверстий матрицы 1 и торцами толкателей 2, ограничивающих продвижение уплотненного материала, формуются гранулы одинакового размера и заданной плотности. Избыток материала с матрицы 1 снимается при ее вращении плотно прилегающей стенкой питателя 6 и остается в нем, тем самым исключается потреб- ность в рециркуляции гранулированного матери- ала и обеспечивается точное дозирование продукта.

Головки толкателей 2, контактируя с барабаном-колиром 3, приводят его во вращение со скоростью равной скорости вращения матрицы 1.

Барабан-копир 3 вращается относительно своей геометрической оси, и поэтому его эксцентричное положение относительно матрицы не изменяется, По мере удаления заполненных отверстий от питателя 6 толкатели 2 под воздействием усилия, создаваемого эксцентрично расположенным барабаном-копиром 3, погружаются в отверстия матрицы 1 и выталкивают иэ них гранулы в течку 7, при этом в нижнем положении матрицы они удерживаются в ее отверстиях эа счет головок.

В исходное положение толкатели 2 возвращает валок 5,привод которого обеспечивает линейную скорость в точке соприкосновения с матрицей 1 равную скорости матрицы, предотвращая тем самым заклинивание гранулятора. Меняя эксцентричность положения барабана-копира 3 относительно матрицы 2 винтами 8 путем перемещения оси барабана-копира в плоскости, перпендикулярной к оси, можно изменять размеры (длину) выпускаемых гранул в пределах от нуля до толщины матрицы в зависимости от потребности.

Изготовление копира в виде только одного вращающегося барабана позволит упростить конструкцию гранулятора, так как копир имеет один барабан вместо трех и неподвижного диска, уменьшить усилие трения головок толкателей и копира, что приведет к уменьшению энер686747 гозатрат и износа головок толкателей и барабана- копира.

Выполнение барабана-копира диаметром, определяемым по указанной формуле, создает условия постоянного контактирования головок 5 толкателей с копиром в процессе грануляции, что обеспечит надежность и работоспособность гранулятора.

1,5 — 2

100. Размещение механизма возврата толкателей t0 в отверстия матрицы снаружи матрицы и в виде валка поэводлит значительно упростить конструкцию гранулятора, обеспечит простоту его изготовления и эксплуатации.

Выполнение гранулятора согласно изобретению позволит создать аппарат высокой производительности, так как на матрице можно разместить большое количество рядов отверстий с расположенными в них толкателями.

Установление оси барабана-копира с воэможностью перемещения в плоскости, перпендикулярной к оси, позволит выпускать гранулы различного размера в зависимости от потребности.

Пример. Изготовлен предлагаемый гранулятор со следующей технической характеристикой:

Внутренний диаметр перфорированной матрицы, мм 298

Толщина стенки матрицы, мм 10

Диаметр отверстий, чм 3,55

Длина толкателя (общая), мм 22

Длина головки толкателя, мм 5

Диаметр толкателя (рабочей части), мм

Диаметр головки толкателя, мм

Диаметр барабана- копира (наружный), мм 275

Диаметр валка, мм 135

Шаг между отверстиями, мм 10

Длина перфорированной матрицы (по продольной ее оси), мм 480

Эксцентричность оси барабана-копира относительно оси матрицы, мм

Число оборотов матрицы, об/мин

Формула изобретения

3,5

4,5

3,5 .

14 45

2. Гранулятор по п. 1, о т л и ч а ю щ и йс я тем, что механизм возврата толкателей в отверстия матрицы выполнен в виде валка, контактирующего с поверхностью матрицы и свободно посаженного на дополнительную ось.

3. Гранулятор по п. 2, о т л и ч а ю щ и йс я тем, что валок снабжен приводом вращения.

4. Гранулятор по пп.l, 2 или 3, о т л и ч вю шийся тем, что, с целью изменения длины гранул, ось барабана-копира установлена с возВсе части гранулятора изготовлены иэ материала — сталь Х 18 Н10Т.

Производительность гранулятора — 100 кг/час.

На грануляторе переработано примерно 20 т молотой серы. Давление прессования для молотой серы — 3 кг/см, но его можно изменять по пот. ребности (в зависимости от гранулируемого про. дукта) .

При этом получена гранулированная сера (иэ молотой) со следующими показателями:

Диаметр гранул (после обкатки), мм 3,0

Механическая прочность гранул, %

Общий выход продукта, %

Кроме этого опробовано гранулирование каптакса, альтакса, модификатора РУ (комплекс. резорцина с уротропином) и окиси цинка. Получены положительные результаты при грануляции всех перечисленных материалов.

Испытания гранулятора на опытной установке ло грануляции молотой серы на протяжении более трех лет подтверждают его работоспособность, простоту изготовления и эксплуатации, небольшие энергозатраты и хорошее качество выпускаемой продукции.

Предлагаемый гранулятор обеспечивает высокую производительность аппарата с одновременным упрощением его конструкции.

1. Гранулятор преимущественно для пасто. образных материалов, включающий цилиндрическую матрицу, снабженную приводом вращения относительно ее продольной оси, установленный внутри матрицы копир, содержащий барабан, свободно посаженный иа ось, расположенную эксцентрично относительно продольной осн матрицы, толкатели, размещенные в каждом отверстии матрицы и выполненные в виде стержней с головкками, контактирующими с барабаном, механизм возврата толкателей в отверстия матрицы и питатель, установленный снаружи матрицы, отличающийся тем, что, с целью упрощения гранулятора,увеличения производительности, снижения энергозатрат и уменьшения износа головок толкателей,механизм возврата толкателей в отверстия матрицы расположен снаружи матрицы и кодир содержит только один барабан, имеющий диаметр, определяемый по уравнению

D+ k d+ I+ Z, где 0 — внутренний диаметр матрицы, мм;

k — минимальная длина участка толкателя; входящего в отверстие матрицы, мм, K = 1 — 10;

4"1 — наружный диаметр барабана-копира, мм;

1, — длина головки толкателя, мм;

Z — длина толкателя с головкой, мм.

686747 акаэ -5589/6

Подписное можностью леремещемия в плоскосги, лерпендикулярной к оси.

Источники информации, приыятые во внимание ггри экспертизе

1. 1!агент Франции N 2054764, кл. В 30 В 11/00, 1971.

2. Патент Германии N 306876, кл. 58а, 11/12, 1о18, еит", -. ужгород, ул. Проектная, 4