Способ изготовления винтовых пружин

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

"6868О5 (61) Дополнительное к авт. свид-ву (22) Заявлено 030577(21) 2482283/25-12 (51) М, Кл.-"

В 21 F 35/00 с присоединением заявки М

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет— (53) У,ЦК 821.778 ° . 27 (088,8) Опубликовано 2509.79, Бюллетень М 35

Дата опуоликования описания 250979 (72) Авторы изобретения

В. М, Друян, А. В. Гамерштейн, В, А, Гаме штейн, Е. И. Шифрин и Б. 3. Полякова (71 ) 32яв и т==п =

Днепропе:poàский ордена тру,„оного Коасного Зна 1ен:! металлургический институт (5 4 ) СПО(:ОВ ИЗГОТОВЛЕН Я ВИНТОВ !Х ПРУЖИН

Изобретение относится к Области машиностроения и мажет быть использ онано при производстве холодным способом винтовых, преимущественно крупных, пружин, работающих на сжатие и растяжение с постоянной и переменной жесткостью, а также пружинных шайо.

Известен способ изготовления винтовых пружин путем безопраночной нанивки длинномерных заготонок, поме щаемых н зазоре между двумя гладкими плитами, перемещающимися одна относительно другой н двух нзаимнс противоположных направлениях (1).

Однако этот способ, применимый только для изготовления пружин малых размеров, характеризуется повышенным расходом металла при отделке их концов. Кроме того он состоит из сравнительно большого количества основных и особенно вспомогательных операций, связанных B частности, с предварительным образованием первого витка или утолщенного хностовик=, требует приложения значительных усилий и выполнения донольно сложной геометрии формообразующих поверхностей плит, !!знестен так ке "nn" об::зготонления винтовых пружи:. наняв:

Hа О.ipBD. iF В холод!- х. Оо-..тоянии j 2)

Однакo и ЗТОт cпО:О: . :.. ()акт «р 1э e=с Я поны1:!енным расходом мет; лла при обрубке ко. цов, приме;-... т-..:.!..>:м"ожно только для пружин 1=-..ых,>авшаров .

Кроме того, он трудо=-.мок, Н« "1бОЛЕЕ ОЛИЗК!1."1 К ИЗО= Ет Чм!О 1!О техн ;ческой сущности яв.-, ется способ из Го -овлен и я Винто - :-.!.,. Поу (> ан. !акойй .!ров олоки п ереме. -: н ого се чi . 1!ив на оправку с последую!!Н. (:т:= -" = =. -::(зм ее на конус,3) . По этому c-..(О, сначат а н=-нивают пру:кину: =- пронл-. оки пост GRii н ОГО с е ч ен!1я а 3 а т i . "! ее меха— нически обрабатывают (стачивают резанием) по боконой поверхности на глубину . Изменяющуюся по зада".. ному з акону вдоль оси пружины в пределах толщччы проволоки, Известный способ г:О"=эоляет умень25 шить тру,оемкость и:-го.-.о::е.-.ия и повысить качество пруьин. Од! а.:(=, облает;, его применения Огранич;знается тОлькQм,елкими пружина!11=, обь!чно из— готавлинаемыми навивкой в холодном

ЗО состоянии. Кроме того, огран11ченные

686805 возможности этого технологического процесса обуславливаются необходимостью осуществления после навивки механической обработки, при которой ;qo 50% исходной заготовки для пружин идет н. отходы в виде стружки. Б результате ныполнения индивидуальных операций по навивке и механической обработке каждой пружины н целом поштучный т ехн ологич еский процесс ок азывается трудоемким и недостаточно эффективным из-эа потери значительного количестна металла не только н стружку, но и на не><ачестненныe передний и задний «oí ïà. Этот способ HB позволяет достигнут ь высокого металл оис пол ьз онани я, )5

Целью изобретения является снижение расхода металла, расширение технологических воэможностей и упрощение технологического процесса.

Это достигается 2 ем что пружины из готавливают ..",з полых трубных загоТоВоК с предварительно нанесенным винтовым надрезом, а деформацию осуществляют прокаткой на оправке в холодном или теплом состоянии н нал- 28 ковых или роликовых,калибрах станов холодной прокатки труб.

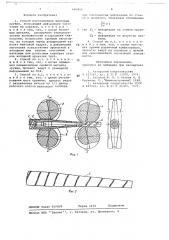

На фиг, 1 c>õåìàòè÷åñêè показан процесс про><атки пружин описываемым способом; на Фиг. 2 — готовое иэде- 30 лие.

Процесс прокатки пружин осуществляется на неподвижной оправке 1,. ввернутой в стержень 2, калибрами 3, 35 имеющими по окружи ости руч ей пе ремен— ного сечения. Исходный размер ручья соответствует наружному диаметру эаготонки 5, конечный размер — наружному диаметру готовой пружины 6..

В исходном положении рабочей кле40 ти (а-а) трубная заготовка при помощи подающего механизма перемещается в направлении прокатки на некоторое расстояние, называемое подачей . При движении рабочей клети вперед происходит равномерное разделение трубной заготовки на витки пружин (н местах предварительно нанесенных концентраторов), Редуциронание поданного участка заготовки 50 по диаметру и обжатие по стенке н кольцевой постепенно уменьшающейся щели, образуемой ручьем калибров и оправкой. В процессе прокатки задний конец заготовки зажат и неподвижен н осевом направлении.

В крайнем переднем полоя<ении рабочей клети (б-б) прокатываемая заготовка поворачивается вместе с оправкой на 60-90 о. При обратном двибО х<ении рабочей клети калибрами при. дают прокатанному участку пружины правильную форму окружности заданных размеров и рабочим конусом 7 обкатывают на оправке коническую часть заготовкИ переменного сечения.

Далее операции повторяются.

Особенностью иэ готовления винтовых пружин из полых трубных заготовок на огранке н станах XTIT и ХПТР является то, что этот процесс сопровождается я упруго- пластич ес кой деформацией исходной трубной эаготонки, при которой за одну операцию возможно уменьшение исходного сечения на 75-85Ъ. Высокая степень деформации значительных объемов металла достигается благодаря тому, что формои э мен ение металла осуществляет ся н условиях большой прот яженн ости оч ага деформации с местными обжатиями и мгновенном очаге при прямом и обратном ходах клети незначительной величины, т.е. при повышенной дробности, Формоизменение металла на оправке производят непрерывным процессом с использованием длинномерных исходных заготовок неограниченной или ограниченной длины для изготовления партии пружин . Получаемые при прокатке пружины сходят с оправки по мере постепенного уменьшения диаметра и стенки деформируемого металла, а также разделения витков по винтовым надрезам в последовательно расположенных участках (редуцирования, обжимного, предкалибрующего и калибрующего) очага деформации, образованного калибрами и опра=;;ой. Благодаря этому достигается "епрерывность процесса.

Таким образом, снижается расход металла, расширяются технологические воэможности и упрощается технологический процесс получения пружин широкого диапазона диаметром до

4 50 мм.

Применение рабочего инструмента известных станов ХПТ и XIITP для получения пружин стало возмо>кным благодаряя наличию з анис имос ти формы и качества проката от состояния механической обработки исходных полых трубных заготовок.

Пример . Ha исходные трубные заготовки с использованием металлорежущих станков наносят винтовой контур с глубиной прорези, достигающей н зависимости от маршрута прокатки величины до 1,5 мм. Глубина надреза (винтоного следа) определяется условиями, обеспечинающими получение раздельных витков пружины н обжимной части конуса деформации станов холодной прокатки труб. При этом глубина надреза обратно пропорциональна степени деформации.

Например, для из гот овлени я пружин (наружный диаметр 42 мм, внутренний

22 мм, зазор между витками 5 мм, ширина витка 75 мм, угол подъема

35 ) использовали трубные заготовки с глубиной надреза 1,2 мм с учетом

)степени деформации металла 485.

686805

Предел прочности металла, кгс/мм

Иарка стали

Получение пружин по предлагаемому способу с соответстнующим значением суммарной деформации

98

50

100

У8А

97

108

У10

121

106

По сравнению с существующим способом изготовления пружин навивкой в зависимости от марки стали и степени холодной деформации при прокатке полученные пружины отличаются повышенными в 1,45-1,92 раза значениями предела прочности, Использование предлагаемого способа получения пружин холодной прокаткой из полых трубных заготовок с винтовым надрезом обеспечивает по сравнению с известными способами следукщие преимущества: достигается возможность экономии дефицитных и стратегических металлов (например, вольфрам, ванадий), используемых в качестве присадок к пружинным сталям для повышения предела упругости, благодаря применению для этих же целей дешевых углеродистых сталей, но обработанных в условиях пластической деформации с высокой степенью деформации. Согласно предлагаемому способу, высокие характеристики механических свойств пружин, близкие к соответствующим; характеристикам легированных марок сталей, достигаются на станах ХПТ и ХПТР путем коррекции механических свойств в исходных трубных заготовках в результате пластической деформации с различными обжатиями по диаметру и стенке.

Кроме того,при использовании легированных марок сталей для изготовления пружин прокаткой достигается наибольшее повышение их механических свойств, что предопределяет повышение предела прочности прокатных пружин по сравнению с навитыми примерно в 1,5-2 раза.

Возможно получение крупных жестких пружин цилиндрических, коничес— ких и комбинированных (цилиндро-конических) с квадратным или прямоугольным сечением витков, обладающих наибольшей нагрузочной способностью

Заданные характеристики пружин получают при нанесении винтового контура надреза с шагом 45 мм и углом наклона 10

Полученную заготовку прокатывают по маршруту 76 х 9 - 42 х 10 на коЯ

Холодная навивка пружин путем навивки проволоки на оправку нической оправке при сопутствующем в результате редуцирования утолщении стенок.

Значения предела прочности пружин, полученных с применением различных способов, приведены н таблице. при наименьших размерах, а также различных пружин с и."меняющейся по длине толщиной витков.

Назначая различные маршруты прокатки (диаметр и толщину стенки трубной заготовки) и применяя различные обжатия по диаметру и стенке, можно получать широчайший диапазон пружин, начиная от мелких и конЗр чая крупными пружинами диаметром до

450 мм и толшиной виткон до 35 мм, которые известными способами не получают или изготавливают частично только горячей навивкой.

35 При получении пружин способом холодной навивки сечение витка определяет силовые параметры навинки пружин. Для из готонлени я крупных пружин площадь поперечного сечения

4р витка может обусловить создание машин сверхтяжелого типа либо ограничитьь воэможност ь этого процесса. При предлагаемом способе ширина витка (следов ат ел ьн о, и площадь поперечн ого сечения) не ограничена, т.е. не вызывает увеличения усилий деформации .

Улучшается металлоиспальзов ание при из готовлении пружин н услови ях в алковых или роли ковых к алибров с о прав к ами бла годаря их несложной профилировке для получения пружин с различны «и типами тр эбуемого переменного сечения, а также иэ-эа отсутствия в процессе холодной прокатки труб затравочнык концов (н вкондиции), Преимущ ства, достигаемые при производстве пружин н соответствии с предлагаемым способом, полностью бр следует отнести и к производству пружин «ых шайб Гровера при их изготовлении из полых трубных заготовок по новому с особу вместо осноэного метода холодной или горячей на65 нивки пружин .

686805

Формула изобретения а

7 i t цНИИПИ Заказ 559 8/Э

Филиал ППП Патент, г. ужгород, ул. Проектная, 4

1. Способ изготовления винтовых пружин, включающий деформацию заготовки на оправке, о т л и ч а ю шийся тем, что, с целью экономии металла, расширения технологических возможностей и упрощения технологии, используют трубные заготовки, на которые перед деформацией наносят винтовой надрез, а. деформацию заготовки осуществляют прокаткой в холодном или теплом состоянии в валковых или роликовых калибрах стан— ков холодной прокатки труб.

2. Способ по п.1. о т л и ч а ю шийся тем, что, с целью повышения механических свойств металла пружин, процесс ведут с суммарной деформацией до 853, 3. Способ по п.1, о т л и ч а юшийся тем, что, с целью регулирования шага пружины, процесс ведут с разделением витков на 1/3 длины рабочего конуса валкового калибра при компонентах деформации по стенке и диаметру, связанных отнсааением где Pr — деформация по стенке пружины

Eg — деформация по диаметру пружины.

4. Способ по п.1, о т л v ч а ющ и и с я тем, что, с целью получения пружин различной конфигурации, прокатку ведут на оправках с прямой или крив олинейной сбр аз ующей поверхности, Источники информации, принятые во внимание при экспертиза

i . Авторское свидетельство

Ч 423549, кл. В 21 Г 33/00, 1974 °

2. Батанов N. B. и Петров H. B.

Пружины. Л., Машиностроение, 1968.

3. Авторское свидетельство СССР

9 499926, ic>. В 21 Г 35100, 1975. тираж 1034 Подпи сн ое