Способ подачи порошкообразных материалов в сталеплавильную печь и устройство для его осуществления

Иллюстрации

Показать всеРеферат

май

Союз Советских

Социалмстмцеоех

Республнк

Q P Е

N3QSPETKH ИЯ

<»687134

К АВТОРСКОМУ СВИДВТВЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.05.77 (21) 2481816/22-02 с присоединением заявки №вЂ” (51) М.К .

С 21 С 5/52

F 27 В 3/22

Государственный квинтет

СССР пь делам нзвбретвннй н открытнй (23) Приоритет—

Опубликовано 25.09.79. Бюллетень № 35 (53) УДК 669.187..2 (088.8) Дата опубликования описания 05.10.79

Ю. M. КузнеijoB, Л. К. Шляпников, В. A. Злодеев, В. К. Карпушин, Г. Г. Житник, Г. С. Легостаев и П. В. Лысенко (72) Авторы изобретения

Всесоюзный научно-исследовательский институт металлургической теплотехники (71) Заявитель (54) СПОСОБ ПОДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

В СТАЛЕПЛАВИЛЬНУЮ ПЕЧЬ И УСТРОИСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области черной металлургии, конкре нее к производству стали, например в дуговых электропечах.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ подачи нескольких порошкообразных материалов (например, извести, плавикового шпата, руды и т. д.) в сталеплавильную печь, заключающийся в том, что исходные порошки перед вводом их в печь перемешивают путем продувки слоя предварительно загруженных порошков псевдоожижающим газом (1) .

При . таком способе не всегда удается осуществить достаточно эффективное перемешивание слоя, например при относительно больших высотах слоя (2 — 5 м), и вследствие слабой склонности исходных порошков к псевдоожижению вообще. Недостаточно хорошее качество смешения порошков приводит к задержке в формировании шлака нужного химсостава и, следовательно, удлинению периода плавки.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для осуществления такого способа, содержащее приемные бункеры, весовые дозаторы, особый аппарат— гомогенизатор типа «кипящий слой». предназначенный для перемешивания порошков перед их вдуванием в сталеплавильную печь, камерный питатель и фурму (2).

К конструктивным недостаткам такого устройства следует отнести большие габариты гомогенизатора, так как он должен обеспечивать размещение расширившегося слоя порошков, и наличие громоздкого пылеулавливателя, рассчитанного на пропуск значительных расходов псевдоожижающего газа.

Цель изобретения — разработка способа и устройства, позволяющих, с одной стороны ускорить процесс наведения шлака нужного

>5 химсостава путем улучшения качества смешения порошков перед их вдуванием в сталеплавильную печь, а также повысить гибкость и оперативность управления процессом пылевдувания, и, с другой, стороны, упростить конструкцию гомогенизатора при одновременном сокрашении расхода газа на гомогенизацию.

Согласно данному способу улучшение качества смешения порошков достигается

687134

4э

S5 тем, что к дну гомогенизатора подводят вертикально движущуюся газопорошковую струю, создаваемую в процессе одно-трехкратной перегрузки порошков из камерного питателя в гомогениза" ор, а повышение гибкости и оперативности управления процессом пЫлевдувания тем, что неиспользованную в плавке и оставшуюся в камерном питателе смесь порошкообразных материалов перегружают в гомогенизатор, а затем удаляют из него в любое транспортное устройство.

Упрощение конструкции достигается тем, что дно гомогенизатора соединено с выводной трубой камерного питателя и на соединительном патрубке установлен отсечной управляемый клапан. Кроме того, схема соединения камерного. питателя с гомогенизатором позволяет сократить объем последнего до объема питателя, а также заметно снизить мощность пылеосадителя вследствие значительного сокращения расхода газа на гомогенизацию. Согласно расчетам, уменьшение расхода газа на гомогенизацию может быть сокращено примерно в семь раз.

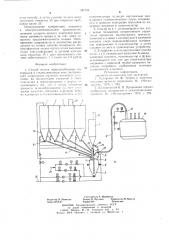

На чертеже дана принципиальная схема устройства для реализации способа.

Устройство состоит из приемных бункеров 1 — 4 (число бункеров равняется числу используемых для приготовления смесей порошков), камерного питателя 5, оборудованного измерителем 6 веса, клапаном 7 загрузочным и выводной трубой 8, гомогенизатора 9 с пылеуловителем 10, смесителя 11, транспортного трубопровода 12, фурмы 13 и сталеплавильной печи 14. Каждый бункер имеет аэрируемое днище 15, запорный клапан 16 и проходное отверстие 17, соединяющее его с загрузочным стояком 18. На всю систему бункеров может быть установлено одно пылеулавливающее устройство 9. За пределами камерного питателя 5 выводная труба 8 разветвляется на два патрубка: патрубок 20, служащий для соединения камерного питателя 5 с дном гомогенизатора 9, и патрубок 21, соединяющий выводную трубу 8 со смесителем 11 через отсечной клапан 22. На патрубке 20 в месте соединения его с загрузочным стояком 18 установлен отсечной управляемый клапан 23, с помощью которого можно надежно перекрывать как сечение патрубка 20, так и загрузочного стояка 18. Для выгрузки смеси порошков из гомогенизатора 9 служит проходное отверстие 24 с пробковым краном 25. Подвод воздуха к камерному питателю 5 и смесителю 11 осуществляется по тракту 26, а нейтрального газа — по тракту 27. Газообразный кислород подводится к фурме 13 по тракту 28.

Устройство при подаче порошкообразных материалов в сталеплавильную печь работает следующим образом.

Порошки из бункеров 1 — 4 последовательно загружают в камерный питатель 5 при открытом загрузочном клапане 7.." ас<, каждого порошка определяют 10 весоизмерительному устройству камерного питателя.

Прекращение загрузки каждого порошка осуществляется автоматически по имяульсу от задатчика весоизмерительного устройства 6 путем закрытия соответствующего клапана 16. В результате такой последовател,— ности действий в камерном питателе 5 оказывается необходимый набор взвешенных порошков, соответствующих тому или иному периодам вдувания (этапам выплавки стали).

Приготовление смеси осуществляют следующим образом.

Закрывают клапан 7 загрузочный в камерном питателе и клапан 22 отсечно" в смесителе, а клапан 23 на соединительном патрубке переводят в положение, при котором он освобождает сечение соединительного патрубка 20 и перекрывает сечение загрузочного стояка 18. Затем подают через пористое днище газ в камерный питатель. С этого момента начинается разгрузка питате IH в гомогенизатор 9. Так как подвод газопорошковой смеси осуществлен со дна гомогенизатора 9, то поступающая в него двухфазная струя будет передавать свою энергию высаждающимся в гомогенизатopr. порошкам, осугцествляя при этом их интенсивное циркуляционное перемешивание. Газ, освободившийся от твердых частиц, выходит из гомогенизатора 9 через пылеуловитель 10.

После того, как весь материал из питателя 5 будет перекачан в гомогенизатор 9, с помощью клапана 23 перекрывают сечение соединительного патрубка 20 и освобождают сечение загрузочного стояка 18. Одновременно прекращают поступление газа с питатель.

После открытия клапана 7 загрузочного приготовленная смесь от гомогенизатора 9 ссыпается в камерный питатель 5.

Далее ци кл гомогениза ции можно r.овторить.

Процесс пылевдувания осугцествляют так.

Питатель 5 с помощью клапана 23 отключен от гомогенизатора 9, клапаны 22 и 7 закрыты.

Через смеситель ll в транспортный трубопровод 12 проходит необходимый расход газа-носителя порошков. В п итателе 5 за счет массы газа, поступающей через пористое днище, формируется избыточное давление, соответствующее требуемой интенсивности подачи порошков. Разгрузка пита еля начинается при открытии клапана 22 в смесителе 11. В процессе работы устройства могут возникнуть случаи, когда в печь по тем или иным причинам необходимо подать не всю порцию загруженных в питатель порошков. При возникновении такой ситуации процесс пылевдувания прекращают путем закрытия клапана 22 в смесителе 11 и оставшуюся в питателе 5 смесь перегружают в гомогенизатор 9 по уже рассмотре . 587134

Фор,!!ула изобретена»

Составитель А. Щербаков

Редактор Л. Лагикова Текред О. Луговая Корректор М. Вигула

Заказ 5678)27 Тираж 653 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, ж — 35, Раушская наб., д. 4, 5

Филиал П П П «Патент». г. Ужгород. ул. Проектная, 4

НОМУ СПОСОб), 3 33ТРМ yä3Ë5IÞT ИЗ !ГЕ!0 »перез проходное отверстие 24 при открытом пробковом кране 25.

Использование изобретения, например в электросталеплавильном производстве, позволит ускорить процесс наведения химически активного шлака и за счет этого сократить продолжительность плавки. Одновременно сокращается и количество расходуемых на плавку сыпучих материалов. Интенсификация только одного этапа выплавки стали (десульфурации) в дуговой электропечи емкостью О т даст возможность снизить себестоимость 1 т стали на 1,5 рубля.

1. Способ подачи порошкообразных материалов в сталеплавильную печь, включаю-! ций лОзи .,)Ование ПГ)1)опlков I(3 ".:«ÎHÜI.. пи! 3— телем, их последующее смешеш1е в гомогенизаторе и транспортировк к фур !«, 01 ли (ающиися ем, !то, с:1«,.7 ь(0 ",«ê017«:l!15! п 110 не c c 3 (II .3 3 0 0 б !) а 3 0 в а и и я и!ения K3÷«ства сме:Ilения порошков перед

HX ВДУВаНПЕМ 13 Стап«ПЛЗВИЛЬН 10 ПСЧЬ, К Днх гомогенизатора подводят вертикально дви>кущуюся газопорошковую струю, создаваемую в процессе перегрузки порошков из камерного питателя в гомогенизатор.

2. Способ по п. 1, отличающийся тем, что, с целью повышения оперативности управления процессом пылевдуванпя, неиспользоваш(ую в плавке и оставшуюся в камерном питателе смесь порошкообразных материа70I! перегружают в гомогенизатор, а затем улатя!От из него в транспортное устройство.

16 3. Устройство для осуществления способа по пп. 1 и 2, содержа!нее приемные бункеры, камерный питатель, гомогенизатор и фурму, от.шатающееся тем. что дно гомогенизатора соединено с вывод!Иой трубой камерного пи15 тателя патрубком, снабженным отсечным уl:ð3B7ÿ«мым клапанÎм.

Источш!ки информации, .1рппяты« Во в 1пмани«при экспертизе

1. Сидоренко М. Ф. Теория и практика про 1 âl(è металла порошками. М., «Метал23 ахр! Ия», 1973, с. 293.

2. Л(1д1:!ж«н«ки1! Ь. И. Применение порошкообразных материалов в сталеплавильноM процессе. М.. «М«таллургия», 1973, с. 2(96.