Устройство для дегазации жидких металлов

Иллюстрации

Показать всеРеферат

О П N C A H N K (11!687136 (61) Дополнительное к авт. свил-ву —— (22) Заявлено 27.07.77 (21) 2531279/22-02 с присоединением заявки,¹вЂ” (23) Приоритет— (51) М. Кл.-

С 2! С 7/10

Гос1(даратвенный наметена

СССР ее делам нзооретеннй и етнрытнй

Опубликовано 25.09.79. Бюллетень % 35 (53) УДК, 669.046..517 (088,8) Дата опубликования описания 05.10.79

{72) Авторы изобретения

В. A. Гольцов и Л. П. Кузин

Донецкий ордена Трудового Красного Знал(с ни политехнический институт (71) Заявитель (54 } УСТРО1."! СТВО Д.Г1 : ДЕ ГЛЗЛЦИИ

)К1!ДКИХ МЕТЛ,Д.Г}ОВ

Изобрстенис о(floeèò(:H к цвет«он и черной металлургии, непосредственно к BHBIIE Iномх «31()vvllfjio«3 III!!o жидких !Ioтал.(ОВ, и может использоваться при непрс рывном

ЛИТЬЕ МСТЯЛ. 1 ОВ И CII 1 3 BOB.

Известны способы и устройства внепечнои дегазации жидки:; металлов и сплавов путем вакуумиравания (1).

Известен способ извлечс!(ия водорода из жидких легкопла«ких металлов при 2607(э0 С с пО !01ць!О «Одо(!Одопроницаех(ой о«металлическ(гй мембраны, заключаюшийся в том, что с одной сторгнlы полуироницаемой мембраны находится жидкий металл, в котором растворсн «о.(ород, 3. с дрх гон — - создается окисляюшая атмосфера, связыва(ошая проди(Ьфундировавп.!ий черсз мембрану водород. Использус мое при этом устройство в принципе аналогично известным диффузионным фильтрам из сплавов палладия для выделения «Одорода из газовых смс.сей, рассчитанных также для работы при низкиx температураx (Гсс 800 С) (2).

Однако конструкция такого устройства не обеспечиваст эффективной дегазации при движении жидкого металла.

Наиоолсе близкllx! к про l„l l« IPxloxfx изооретени(О !(о тех!Гичс кой сущности и достигаеxl(1xiv эффектх является vстройство для дегазации жи (ких металлов. содержаи(c( в31 х V XII«VI(f l а\1ерх с мс Til 1 "IOU pO f30 (О 1, вы

5 ПО.1НСHHЫМ ИЗ !13T(}H!313, 11110«lill !ЕМОГО Д, IЯ

Г(133 ll н(«Рон!1ц3t хlо! О д,! Я хгс Tа 1. 13. Ме !ч1. лопровод устано«ле!I внутри сифона Iio всей

ЕГО 1Л И»С И СОЕдн Н я(т ЕМ КОСтн. СодсржаШИЕ жидкий металл )3) .

Однако это )стро((с1«О нс обеспечивает ((! достаточнмfo Г lvoff fix д(Газ;lции по всех!х об.ьему металла при (Охранении высокой скорост(! перелива. Кроме того, метал 1011poне 00. 13 13cT, o(. TilToH ной механической прочностью, чем обусловлена малая надежность устройства при H(об. одимом увеличеНИИ ПрОИЗ«ОднтЕЛЬНОстн.

Цель изобретения -- х величсние глубины дегазации металла. новы(пение производ,!тсль(юсти, надежности и мс"..анической стойкости металлопровода.

Это достигается тем, что в устройстве для дсгазации жи lhiix метал lo«, вкл(очаюIЦЕXI COO 1 HH(f1kfVIO (. В3КХГС М НЬ! !l HHCOC0Ì В3кухх!ную камеру, снабженнхю по всей дли687136

10

1$

1О

1$ зо

1$ не металлопроводом, выполненным из материала, непроницаемого для жидких металлов и проницаемого для газов, и соединенным с патрубками для ввода и вывода металлов, металлопровод выполнен в виде объемного тела, имеющего две системы каналов и (или) полостей, одна из которых образована каналами, выполненными в объемном теле, сообщающимися с патрубками для ввода и вывода металла, а другая — состоит из каналов, выполненных в объемном теле и отделенных от первой системы внутренними газопроницаемыми перегородками, и сообщающихся с вакуумной камерой.

Другим отличием является то, что отношение длины металлопроводящих каналов к их приведенному диаметру составляет 5 — 100.

Кроме того, с целью предварительного подогрева металлопровода и поддержания необходимой температуры жидкого металла, в каналы, сообщающиеся с вакуумной камерой введены электрические нагреватели.

Эффективность устройства достигается уменьшением диаметра дегазируемого металла при сохранении суммарного диаметра протекания. Так, при замене канала металлопровода диаметром 100 мм четырьмя каналами по 50 мм даст увеличение производительности в 4 раза при сохранении степени обезгаживания.

Существенно важно, чтобы длина металлопроводящих каналов была в 5 — 100 раз больше, чем их приведенный диаметр. Если это соотношение меньше 5, то производительность устройства падает и эффективная дегазация металла не достигается. Если это соотношение больше ста, то необходима повышенная скорость разливки в связи с чем эффективность аппарата уменьшается.

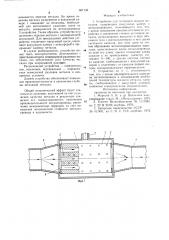

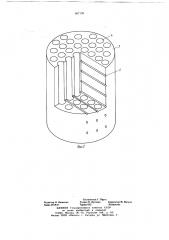

На фиг. 1 изображено устройство для дегазации жидких металлов, общий вид; на фиг. 2 — металлопровод.

Устройство для дегазации жидких металлов содержит вакуумную камеру 1, соединенную через патрубок 2 с вакуумным насосом (на фиг. 1 не показан). Вакуумная камера 1 по всей ее длине снабжена металлопроводом 3, который выполнен из полупроницаемого материала (проницаемого для жидкого металла) в виде цельного объемного тела произвольной формы, например цилиндра, в котором имеются две системы каналов или полостей: одна система каналов 4 произвольной формы (например, круглые), расположенная вдоль направления протекания жидкого металла, служащая для протекания жидкого металла. Отношение длины металлопроводящих каналов 4 к их диаметру составляет 5 — 100. Другая система каналов 5 так же произвольной формы и расположения (например, круглые), разделенная от первой полупроницаемыми перегородками, которыми служит «тело» ме40

4$

so

$$ таллопровода, предназначена для эвакуации выделившихся из металла газов, и сообщается с вакуумной камерой 1.

В каналы 5 введены электрические нагреватели. Количество и мощность нагревателей определяется производительностью устройства. Металлопровод 3 соединен с патрубками 6 и 7 для ввода и вывода металла.

Взаимное расположение каналов не имеет принципиального значения, равно как и их форма, и должны компановаться с учетом получения достаточной механической прочности дегазатора и обеспечения компактности изделия.

Один из вариантов выполнения металлопровода может быть следующим.

Металлопровод 3 (см. фиг. 2) выполнен в виде цилиндрического объемного тела диаметром 10 мм, в котором по площади поперечного сечения выполнены каналы 4 круглого сечения диаметром 10 мм, сообщающиеся с патрубками 6 и 7 для ввода и вывода металла. Каналы расположены во всем объеме металлопровода 3 в количестве 30 шт, при котором отношение длины металлопроводящих каналов 4 к их приведенному диаметру составляет 12,5.

В этом же металлопроводе 3 по его высоте выполнена другая система каналов 5 диаметром 5 мм в количестве 36 шт для отвода выделяющихся из металла газов.

Эти каналы круглого сечения расположены так, чтобы не было пересечения каналов 5 с каналами 4, т. е. в промежутках между каналами 4.

Каналы 5 сообщаются с вакуумной камерой 1. Таким образом, каналы 5 отделены полупроницаемыми перегородками, образованными материалом тела металлопровода 3 от каналов 4. В восемнадцати из тридцати шести каналов 5 расположены электронагреватели (на фиг. 2 не показаны), которые необходимы для подогрева металлопровода при разливке металла и запуске установки.

Форма каналов металлопровода в предлагаемом изобретении не играет существенной роли и может выбираться, исходя из конструктивных соображений и материала металлопровода. Предпочтительно, однако из соображений технологии и прочности, изготовлять круглые, цилиндрические каналы.

Устройство работает следующим образом.

Патрубок 6 погружают в жидкий металл, который заполняет каналы 4 и затем включают вакуумный насос (на фиг. 1 не показан), соединенный с вакуумной камерой

1 патрубком 2. Из вакуумной камеры 1 каналов 5 и полупроницаемого металлопровода 3 удаляют воздух и создают оптимальное заданное давление. С этого момента

687136 начинается перелив металла. Во время перелива металла разрежение в вакуумной камере 1 повышают до величины, необходимой для интенсивного удаления газов из металла, движущегося по металлопроводу

3 устройства. Таким образом, устройство осуществляет перелив металла с одновременной дегазацией. Для прекращения действия устройства отключают вакуумный насос,соеди, няют вакуумную камеру с атмосферой и прекращают заливку металла.

В случае необходимости, устройство мо- so жет быть непосредственно сблокировано с кристаллизатором непрерывной разливки металла, что обеспечивает рост качества металла при непрерывной разливке.

Расположе ние устройства — горизонт ал ь ное, наклонное, вертикальное — определяи ется технологией разливки металла в конкретных условиях.

Данное устройство обеспечивает повышение производительности и увеличение глубины дегазации металла. zo

Общий экономический эффект будет слагаться из экономии, полученной за счет улучшения качества металла в результате снижения его газона ыщенности, увеличения производительности металлопровода, увеличения межремонтных периодов, за счет повышения механической стойкости металлопровода и надежности.

Формула нзобрст ни.«

1. Устройство для дсгазации жидких металлов, содержащее вакуумную камеру с металлопроводом, oтли Iающеесл тем, что, с целью повышения производительности устройства и увеличения степени дегазации металла, металлопровод выполнен в виде объемного тела с расположенными в нем двумя системами каналов, при этом одна из систем образована металлопроводящими каналами, выполненными вдоль металлопровода по всей его длине, причем отношение длины каналов к Нх приведенному диаметру составляет 5 — 100, а другая система состоит из каналов, сообщающихся с вакуумной камерой и отделенных от каналов первой системы газопроницаемыми перегородками.

2. Устройство по п. 1, or.шчави1еесч тем, что, с целью предварительного подогрева металлопровода и поддержания необходимой температуры жидкого металла, каналы, сообщающиеся с вакуумной каме рой, снабжены электрическими нагревателями.

Источники информации, принятые во внимание при экспертизе

1. Морозов A. Н. и др. Внепечное вакуумирование стали. М., «Металлургия», 1975.

2. Патент Великобритании № 1117881. кл. С 22 В 27/ОО, опублик. 1970.

3. Авторское свидетельство СССР

¹ 417491, кл, С 21 С 7!10, опублик. 1972.

687136

Составитель Г. Прусс

Редактор Л. Лашкова Техред О. Луговая Корректор М. Вигула

Заказ 5678/27 Тираж 653 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП с Патент>, r. Ужгород, ул. Проектная, 4