Устройство для переработки металлургических шлаковых расплавов

Иллюстрации

Показать всеРеферат

О П И-С - А."Н Й е ИЗОБР ЕТ ЕНИ Я! и! 688333

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Допо;пьнтельное к авт. саид-ву— (22) Заявлено 14.12.76 (2! ) 2429089/29-33 (51) М. Кл.

В 28В 1/54

С 04В 5/04 с присоединением заявки ¹â€”

Государственный комитет (23) Приоритет

Опубликовано 30.09.79. Бюллетень ¹ 36

Дата опубликования описания 30.09.79 (53) УДК 669.046 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Н. Н. Симонов и И. Н. Симонов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ

МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВЫХ РАСПЛАВОВ

Изобретение относится к области переработки попутных продуктов, образующихся при выплавке металла, и предназначено для переработки металлургических шлаковых расплавов.

Известно устройство для охлаждения металлургических шлаков, включающее приводной охлаждаемый водой изнутри ротор и шлакоприемник, в котором рабочая поверхность ротора служит боковой стенкой шлакоприемника. Шлак, охлажденный на роторе, растрескивается и скребком счищается с его поверхности в виде мелких чешуек (1).

В этом устройстве не исключается контакт влаги с жидким шлаком и металлом. который может привести к взрыву, и потому устройство должно быть расположено в отдельном помещении и удалено от промышленных и гражданских объектов, а доставка жидкого шлака к устройству должна производиться в шлаковых чашах, что увеличивает затраты времени, труда и оборудования на охлаждение жидкого шлака и получение из него щебня в виде пластинчатых чешуек толщиной до 5 мм. Поэтому данное устройство не нашло применения в промышленности.

Наиболее близким к изобретению по технической сущности является устройство для переработки металлч пгических шлаковых расплавов, содержащее грузоподъемный механизм, блок вертикальных металлических полых стержней, с зазором вставленных в ячейки металлической решетки, коллектор и шлакоприемннк (2).

Однако указанное устройство предназначено для получения литых шлаковых плит и не может быть использовано для получения шлакового щебня.

1р Цель изобретения — обеспечение возможности получения сухого щебня из нераспадающихся шлаков.

Поставленная цель достигается тем, что устройство для переработки металлургических шлаковых расплавов, содержащее грузоподъемный механизм, блок вертикальных мсталли IccI(IIx полых или цельных стержней, с зазором вставленных в ячейки меgp тал III IccIioII решетки, и шлакоприемник, снабжено жестко закрепленным на металлической решетке каркасом, а также дополнительной установленной над первой металлической решеткой, выполненной с захватным приспособлением, и через ячейки которой с зазором пропущены стержни, причем последние выполнены с головками на верхних концах.

С целью получения мелкой фракции щебня, на нижних концах стержней выполнены приливы.

688333 0

""0 ."5

60 >.

) "3 и

С целью уменьшения затрат энерг11и грузоподъемного механизма, стержни имеют различную длину.

Для уменьшения веса решетки устройство снабжено шарнирно закрепленными на последней защелками, соединенными гибкими связями с дополнительной решеткой.

С целью улучшения контроля процесса кристаллизации шлака и снижения мощности грузоподъемного механизма, решетка выполнена из параллельных балок, расположенных в два яруса, жестко соединенных между собой стойками.

Для повышения надежности стержни ца нижних концах выполнены со скосами.

С целью получения пористого легковесного щебня путем подачи газа в полые стержни от коллектора, устройство снабжено соединяющими коллектор с полостями стержней гибкими шлангами, а стержни на нижних концах выполнены с отверстиями.

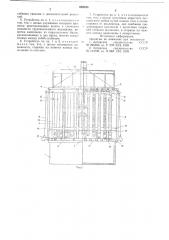

На фиг. 1 изображено описываемое устройство перед погружением стержней в шлакоприемник и после их подъема, разрез; на фиг. 2 — то же, после погружения стержней в шлакоприемник, разрез; на фиг. 3 — разрез Л вЂ” A на фиг. 2.

Устройство состоит из шлакоприемника

1, на который кованым 2 или парным пластинчатым крюком 3 грузоподъемного механизма, например разливочного крана, установлен переносной блок стержней 4, верхние концы которых имеют головки 5, а нижние — приливы 6 и скосы 7. Центральный и крайние стержни 4 имеют буртики 8, а стержни 4, выполненные, полыми, снабжены вертикальными 9 и наклонными 10 отверстиями. Стержни 4 с зазорами вставлены в ячейки 11 дополнительной Irepxttctt подвижной решетки 12 и 1п1 кней неподвижной решетки 13, состоящей из верхнего 14 и нижнего 15 ярусов параллельных блоков, перпендикулярно расположенных один к другому и жестко скрепленных между собой стойками 16. На решетке 13 жестко смонтирован каркас 17, дополнительно скрепляющий верхний 14 и нижний 15 ярусы решетки 13, а на нижнем ярусе 15 шарнирно закреплены защелки 18, тросами 19 соединенные с решеткой 12. На решетке 12 жестко закреплен коллектор 20, гибкими шлангами 21 соединенный с отверстиями 9 и 10 полых стержней, и траверса 22 с отверстием 23 для кованого или цапфами 24 для парного пластинчатого крюка грузоподъемного механизма.

Работает устройство следующим образом.

Объ е м trr;I B IC O II p I I Cia I I.1 1 к а 1 з а и Ол н я е C 51 жидким шлаком так, чтобы после погру кения в него стержней 4 между верхним уровнем шлака и нижним ярусом 15 решетки 13 оставалось свободное пространство. Переносной блок стержней 4 крюком 2 или 3 грузонодъемпого механизма за траверсу 22 устанавливают так, чтобы нижний ярус 15 решетки 13 лсг на борта шлакоприсмника 1 (фиг. 1), и через коллектор 20 по шлангам

21 в отверстия 9 и 10 пропускают сжатый газ. Затем опускают решетку 12 и вместе с ней опускаются и погружаются во вспенившийся шлак сначала самые длинные, затем средние и потом самые короткие стержни 4, которые скосами 7 скользят по балкам нижнего яруса 15 решетки 13 и нижними концами становятся на дно шлакоприемника 1 (фиг. 2 и 3). Буртики 8 центрального и крайних стержней 4 ложатся на верхний ярус 14 решетки 13, а на буртики

8 ложится решетка 12. Hpè опускании решетки 12 тросы 19 оглобляются и защелки

18 опускаются и зацепляются за выступы бортов шлакоприемника (фиг. 2). Во время погружения стержней 4 с температурой окружающей атмосферь1 в жидкий шлак с температурой 1350 — 1650 С происходит его разделение на части (фиг. 3), контактный слой шлака приваривается к поверхности стержней 4, а прилегающий к контактному слою объем шлака интенсивно охлаждается и кристаллизуется. Когда масса погруженных стержней 4 примерно равна массе жидкого шлака в шлакоприемнике 1, его кристаллизация заканчивается за 5 — 10 мин.

За это время температура стержней 4 не достигает 600 С, а цвет их поверхности остается таким же темным, как и цвет стенок шлаковых чаш, заполненных жидким шлаком.

Я(идкий металл, оказавшийся на дне шлакоириемника, не приваривается к стержням, TBK как концы стержней, как и пробная ложка, оказываются изолированными

От жидкОГО металла намерзшим слоем шлака. Б процессе охлаждения и кристаллизации шлака в шлакоприемнике его объем уменьшается, в контактном слое появляются сотовые пузыри чечевицеобразной формы, в центральной зоне образуются усадочные раковины и осевая рыхлость и от термических напряжений возникают трещины.

С увеличением интервалов между соседними стержнями и газонасыщенности шлака увеличиваются размеры и количество сотовых пузырей, усадочных раковин и отчетливее выражается осевая рыхлость. После окончания кристаллизации шлака подачу воздуха в коллектор 20 прекращают, решетку 12 за траверсу 22 крюком 2 или 3 грузоподъемного механизма поднимают и вместе с ней за головки 5 поочередно в установленной последовательности поднимаются сначала один центральный самый короткий стержень, приливами 6 поднимающий и разрушающий /121 часть объема шлака в шлакоприемнике 1, затем поднимаются два более длинных стержня и потом еще два более длинных стержня, а затем поднимаются сразу четыре более

688333 длинных стержня, ка>кдый из которых поднимает и разрушает по /ип части шлак,". и т. д. При увеличении количества сблокировапных стер>кней, погружаемых в шлакоприемник, часть объема шлака, поднимаемого и разрушаемого одним стержнем, пропорционально уменьшается.

Подъем стержней может производиться и в иной установленной последовательности.

В начале подъема стержня 4 из шлакоприемника 1 в объеме шлака, окружающего стержень, возникают растягивающие напряжения, легче всего разрушающие любое твердое тело и обусловливающие образование трещин разрыва и сдвига, проходящих

IIo усадочным раковинам, coTQBI! л пузырям и осевой рыхлости.

Максимальное сопротивление поднимаемой решетке 12 оказывает центральный стержень 4, однако нагрузки, разрывающие этот стержень, в десятки раз превышают нагрузки, разрушающие объем плотного и остывшего до атмосферной температуры шлака равного поперечного сечения, окружающего стержень. При наличии в центральной зоне, расположенной между соседними стержнями 4, шлака, находящегося в пластическом, а затем более жидком состоянии, а также концентрация в этой зоне усадочных раковин и развитие осевой рыхлости во много раз уменьшают нагрузки, неооходимые для подъема центрального стержня и предварительного разрушения шлака, окружающего этот стержень. После разрушения объема шлака вокруг центрального стержня сопротивление поднимаемой решетке 12 уменьшается в несколько раз, по сравнению с максимальным. В любом случае силы сцепления между частицами хрупкого шлака, поднимаемого центральным стержнем и другимп, оказываются меньше суммарного собственного веса шлакоприем ика 1, скрепленной с ним защелками 18 решетки 13 с каркасом 17, неподвижной части стержня 4 и окружающего их шлаков, а также меньше грузоподьемности грузоподъемного механизма.

При дальнейшем подъеме решетки 12 верхний слой шлака, приварившийся к стер>киям, последовательно упирается сначала в нижний 15, а затем в верхний 14 ярусы решетки 13, где за счет напряжений сжатия происходит окончательное дробление его на куски, отслаивание их сначала от двух противоположных, и затем еще от двух противоположных сторон стержней 4 и падение в шлакоприемник.

В результате поочередного очищения сторон стержней 4 от намороженного шлака силы сцепления между частицами шлака и оверхностью поднимаемых стержней 4 также оказываются меньше суммарного собственного веса шлакоприемнпка 1, скрепленных с ним защелками 18 решетки

l3 и каркаса 17. Толщина кусков ш,-1ак;„.>

)О

l5

20 л ) и;

IO

50 о )

6О

0).) падающих в шлакоприемник 1, оказывается пе более расстояния между соседннмп стержнями 4. Так как в силу закона сохранения мшшмальной поверхности энергии части любого разрушающегося тела стремятся принять форму, близкую к сферической, длина кусков шлака, упавших в шлакоприемнпк, незначительно превышает их толщину. Красные куски шлака, падающие в шлакоприемник, как п куски красного агломерата, не свариваются между собой.

По мере приближения решетки 12 к Верхнси Валке каркаса li тросы 19 натягиваются и поднимают защелки 18 (фиг. 1), разъединяя решетку 13 и шлакоприемник 1.

Когда решетка 12 упрется в верхние балки каркаса 17, вместе с решеткой 12 поднимается каркас 17 If скрепленная с ним решетка 13, и блок стержней 4 снимается с шлакоприемника 1. убирается и охлаждается естественным пли искусственным охлаждением, например обдувается воздухом. Во время охлаждения стержней 4 решетка 12 удерживается в верхнем положении буртиками 8 центрального и крайних стержней

4, а нижние кон„ ы стержней 4 находятся на уровне нижнсго яруса 15 решетки 13. После уборки блока стержней 4 подъемом и переворачиванием шлакоприемника 1 тем же грузоподъсмным механизмом шлаковый щебень высыпается в транспортные средства, например в вагоны, копры, думпкары или автосамосвалы и отправляется непосредственно потребителю или на склад.

Формула изобретения

1. Устройство для переработки металлургических шлаковых расплавов, содержащее грузоподъемный механизм, блок вертикальных металлических полых пли цельных стержней, с зазором вставленных в ячейки металлической решетки, и шлакоприемник, отличающееся тем, что, с целью обеспечения возможности получения сухого щебня из нераспадающихся металлургических шлаков, оно снабжено жестко закрепленным на металлической решетке каркасом, а также дополнительной установленной над первой металлической решеткой, выполненной с захватным приспособлением, и через ячейки которой с зазором пропущены стержни, причем последние выполнены с головками на верхних концах.

2. Устройство по п. 1. отл и ч а ю щее с я тем, что, с целью получения мелкой фракции щебня, на нижних концах стержней выполнены приливы.

3. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью уменьшения затрат энергии грузоподъемного механизма, стержни имеют различную длину.

4. Устройство IIQ п. 1, от 1 ич а ю щ ее ся тем, что, с целью уменьшения веса решетки, опо снабжено шарнирно закрепленными на последней защелками, соединенн iv1f

688333

79

70 г

7 гибкими связями с дополнительной решеткой.

5. Устройство по п. 1, отл и ч а ю щс с с я тем, что, с целью улучшения контроля процесса кристаллизации шлака и снижения мощности грузоподъемного механизма, решетка выполнена из параллельных балок, расположенных в два яруса, жестко соединенных между собой стойками.

6. Устройство по пп. 1 и 5, отл ич а ющ е е с я тем, что, с целью повышения надежности, стержни на нижних концах выполнены со скосами.

7. Устройство по и. 1, отл ич а ю щее с я тем, что, с целью получения пористого легковесного щебня путем подачи газа в полые стержни от коллектора, оно снабжено соединяющими коллектор с полостями стержней гибкими шлангами, а стержни на нижних концах выполнены с отверстиями.

Источники информации, принятые во внимание при экспертизе

lo 1. Авторское свидетельство C(;(P № 295500, кл. F 27В 3/18, 1969.

2. Авторское свидетельство СССР № 143700, кл, В 28В 1/54, 1958.

688333 д)и г. 3

Составитель Л. Чубукова

Техред Е. Осипова

Редактор Т. Кузьмина

Корректор Т. Добровольская

Типография, пр, .(- апунова. g

Заказ 2219/2 Изд Лг, 570 Тираж 658 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

1130@, Москва, Ж-35, Раушская наб., д, 4/5