Способ термической переработки углеводородного сырья

Иллюстрации

Показать всеРеферат

(«) 6885 I6

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 20.07.77 (21) 2510785/23-04 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 30.09.79. Бюллетень № 36

Дата опубликования описания 30.09.79 (51) М. Кл. -

С 10 G 9/34

Государственный комитет (53) УДК 662.75 (088.8) по делам изобретений и открытий (72) Авторы изобретения

E. А. Фейгин, 3. А. Рауд, P. Я. Барашков, Ц. А. Бахшиян, Н. П. Уманчик и А. 3. Каждан (71) Заявитель (54) СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ

УГЛЕВОДОРОДНОГО СЪ|РЬЯ

Изобретение относится к области переработки газообразных и жидких углеводородов. Изобретение может быть использовано в нефтеперерабатывающей, нефтехимической и других отраслях промышленности, в 5 частности в процессах пиролиза углеводородов или их производных.

Известен способ термической переработки.углеводородного сырья пиролизом с применением расплава металлов или их солей )0 в виде жидкой пленки в зонах пиролиза и охлаждения углеводородов с подводом тепла в зону пиролиза и отводом тепла из зоны охлаждения через стенку. В соответствии с этим способом углеводородное сырье 15 подают в змеевик трубчатой печи, состоящей из конвективной и радиантной секции, в которой нагрев и переработку сырья осуществляют за счет сжигания топлива в радиантной секции. На выходе из печи про- 20 дукты переработки охлаждают в закалочном аппарате. В змеевик также подают расплав металлов или солей, который образует на внутренней поверхности змеевика пленку. Наличие пленки расплава предо- 25 храняет поверхность от отложения на ней продуктов уплотнения (кокс, смола) и позволяет улучшить теплообмен между внутренней поверхностью и газовым потоком на орядок по сравнению с теплоотдачейот 30 сухой стенки к газовому потоку: от 300— б00 до 3000 — 10000 ккал/м ч град (l j.

Однако применение расплава в виде пленки становится невозможным прибольших скоростях газового потока ввиду того, что пленка в этих условиях теряет устойчивость.

Более близким к предложенному способу по сущности и достигаемому результату является способ переработки углеводородов или их производных в присутствии расплавов металлов, их окислов или солей, применяемых одновременно в виде пленки и дисперсии, циркулирующих последовательно через зоны смешения расплава с углеводородным сырьем, предварительно нагретым в зоне нагрева углеводородного сырья, 30ну пиролиза углеводородного сырья, зону охлаждения углеводородов и зону сепарации углеводородов из расплава; с косвенным теплообменом и с подводом тепла в зону пиролиза продукта за счет сжигания топлива в радиантной секции печи. Применение одновременно пленки и дисперсии расплава позволяет проводить процесс при высоких скоростях течения газовой среды и наряду с предотвращением отложения продуктов уплотнения на внутренней поверхности аппаратов, позволяет улучшить теплообмен между газовым потоком и стен688516

3 кой за счет увеличения коэффициента теплоотдачи до 10" — 10 ккал/м ч град (2).

Основным недостатком данного способа является то, что подвод тепла к внешней поверхности стенки зоны пиролиза путем сжигания топлива недостаточно интенсивен по сравнению с отводом тепла от внутренней поверхности стенки зоны пиролиза, смоченного расплавом. Дальнейшее увеличение интенсивности теплоотвода путем излучения затруднено в связи с резким снижением КПД печи в результате неполноты сгорания топлива, высокой температуры отходящих дымовых газов и т. д.

Другим недостатком способа является неэффективный теплообмен между внешней поверхностью стенки зоны охлаждения и охлаждающим агентом. В результате лимитирующей стадией теплообмена в известном способе переработки становится подвод тепла в зону пиролиза и отвод тепла из зоны охлаждения. Невысокая интенсивность теплоотвода в зону пиролиза и теплоотвода из зоны охлаждения предусматривает значительные размеры змеевика и печных агрегатов, что затрудняет дальнейшее повышение их единичной мощности; а также увеличению пребывания сырья в зонах пиролиза и охлаждения и к увеличению выхода нежелательных побочных продуктов.

Так при пиролизе углеводородов увеличение времени пребывания сырья в зоне пиролиза уменьшает выход олефинов, ценного сырья для ряда процессов, и повышает выход малоценного метана.

Целью предлагаемого изобретения является повышение эффективности процесса— сокращение размеров зон нагрева, пиролиза и охлаждения углеводородов и увеличение выхода целевых продуктов за счет повышения интенсивности теплообмена.

Цель достигается тем, что в способетермической переработки углеводородного сырья путем пропускания его через зону нагрева с последующей подачей нагретого сырья в зону пиролиза, осуществляемого с дополнительным подводом тепла с использованием в качестве теплоносителя расплавов металлов или их солей в виде пленки и дисперсии в потоке сырья и подачей полученных продуктов в зону охлаждения с использованием в зонах нагрева, пиролиза и охлаждения косвенного теплообмена, косвенный теплообмен осуществляют с помощью теплоносителя в виде расплава металлов или их солей, циркулирующего в замкнутой системе с источником принудительного нагрева последовательно через зоны пиролиза, охлаждения и нагрева.

Такой способ подвода тепла в зону пиролиза углеводородов вследствие высокой эффективности теплопередачи от циркулирующего теплоносителя к внешней поверхности стенки зоны пиролиза (коэффициент теплоотдачи 10 ккал/м ч град) позволяет

4 по сравнению с прототипом в 5 — 10 раз увеличить теплонапряженность стенки зоны пиролиза от 10 — 5 10 ккал/м ч град при огневом нагреве, до 10 — 5 10 ккал/м б ч град при нагреве теплоносителем и следовательно в 5 — 10 раз уменьшить размеры зоны пиролиза углеводородов.

Наряду с этим отвод тепла из зоны охлаждения, осуществляемый циркулирую10 щим теплоносителем, позволяет увеличить общий коэффициент теплопередачи в зоне охлаждения в 2 — 5 раз (от 104 ккал/м ч.град при отводе тепла из зоны охлаждения паром высокого давления до 5 104

1б ккал/м ч град при циркуляции теплоносителя) и следовательно в 2 — 5 раз сократить размеры зон охлаждения. Сокращение размеров зон пиролиза и охлаждения углеводородов приводит к уменьшению времени

20 пребывания продуктов и сырья в указанных зонах, что увеличивает выход целевых продуктов. . Применение данного способа позволит уменьшить размеры технологического обо25 рудования в целом почти на два порядка.

Объем печи с огневым обогревом составляет 500 м, в то время как объем аппарата, реализующего данный способ, составляет

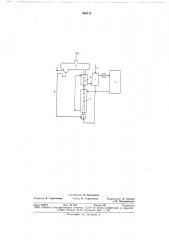

10 „з зо Процесс переработки проводят следующим способом (см. чертеж). Углеводородное сырье А, нагретое в зоне 1 нагрева углеводородов, являющегося зоной предварительного нагрева, подают через смеситель

2 вместе с расплавом в зону 3 пиролиза углеводородов. В зоне пиролиза расплав образует подвижную пленку на стенках и одновременно пленку и дисперсию капель в потоке перерабатываемых продуктов. Уг4о леводородное сырье в зоне 3 подвергается дальнейшему нагреву и химической переработке с образованием целевых и побочных продуктов. Побочные продукты могут быть газообразными, жидкими и твердыми (в по45 следнем случае кокс).

Продукты переработки углеводородного сырья поступают вместе с расплавом взону 4 охлаждения. Охлажденные продукты переработки вместе с расплавом направля50 ют в аппарат 5, в котором происходит отделение газообразных продуктов В от расплава. Далее расплав отделяют от кокса С и возвращают в цикл по контуру 6 через смеситель 2. Предварительно нагретое взо55 не нагрева углеводородное сырье проходит через зоны смешения расплава с углеводородным сырьем, пиролиза и охлаждения углеводородов несколькими потоками, Жидкий теплоноситель, нагретый в зоне 7

И нагрева теплоносителя, представляющей собой ядерный реактор или теплообменник, в котором греющим агентом является теплоноситель ядерного реактора, направляют при помощи насоса 8 по замкнутому кон65 туру 9 в зону пиролиза углеводородов. В зо688516 не 3 теплоноситель отдает тепло на нагрев и переработку углеводородного сырья и затем поступает в зону 4 охлаждения, где оно нагревается за счет охлаждения продуктов переработки. Далее теплоноситель последовательно поступает в зону 1 нагрева углеводородов, являющийся зоной предварительного нагрева, и вновь возвращается в зону 7 нагрева теплоносителя. В качестве теплоносителя применяют расплавленные металлы и их смеси, например, щелочные металлы и их смеси, свинец, висмут, смесь свинец — висмут, галлий, индий, алюминий, а также расплавленные соли, например нитратнитритная смесь.

Пример. Бензиновую фракцию с температурами н. к. 80 — 186 С вместе с водяным паром в количестве 20 вес. под давлением

2 атм при температуре 20 С направляют в зону 1 нагрева углеводородов, являющейся зоной предварительного нагрева. Туда же из зоны 4 охлаждения по замкнутому контуру поступает жидкий литий при температуре 749 С. Испаренный и нагретый до

300 С бензин, а также поступающий по контуру 6 расплав вместе с расплавом вводят в зону 3 пиролиза углеводородов, В зоне пиролиза бензин через стенку нагревают жидким литием, поступающим из зоны нагрева теплоносителя при температуре

1000 С в зону пиролиза углеводородов. Далее продукты переработки, содержащие 41 вес. /д этилена, 15 вес. /ц пропилена, 21 вес. / тяжелых фракций поступают вместе с расплавом при 900 С в зону 4 охлаждения, где они через стенку охлаждаются до

400 С циркулирующим жидким литием.

Температура лития при входе в зону охлаждения 350 С.

Длина зоны пиролиза углеводородов при расходе сырья 3 т/ч составляет 8 м, время пребывания сырья в зоне пиролиза менее

0,04 с, степень превращения сырья выше

98 /ц. Длина зоны охлаждения составляет

2 м, время охлаждения продуктов менее

0,01 с. Весовое отношение расплава к сырью 0,2.

Использование данного способа переработки углеводородов обеспечивает по сравнению с существующими способами следующие преимущества: а) сокращение длины зоны пиролиза с 80 до 8 м; б) сокращение площади зоны охлаждения с 13 до 0,6 м и переход от многотрубчатой конструкции зоны охлаждения к конструкции труба в трубе; в) сокращение объема печного агрегата с 500 до 10 м, г) увеличение выхода этилена от 26 — 28

1О до 40 — 42 вес. / .

Перечисленные преимущества обусловлены интенсификацией теплообмена от внешнего источника тепла к стенке — в зоне пиролиза углеводородов и от стенки к охлажl5 дающему агенту — в зону охлаждения углеводородов. В связи с этим, как следует из приведенных данных, основные конструктивные параметры способа пиролиза изменяются более, чем на порядок, что при20 водит к качественно новому конструктивному решению устройства, реализующего способ переработки углеводородного сырья.

Формула изобретения

Способ термической переработки углеводородного сырья путем пропускания его через зону нагрева с последующей подачей

ЗО нагретого сырья в зону пиролиза, осуществляемого с дополнительным подводом тепла, с использованием в качестве теплоносителя расплавов металлов или их солей в виде пленки и дисперсии в потоке сырья и noÇ5 дачей полученных продуктов в зону охлаждения, с использованием в зонах нагрева, пиролиза и охлаждения косвенного теплообмена, отличающийся тем, что, с целью повышения эффективности процесса, 4О косвенный теплообмен осуществляют с помощью теплоносителя в виде расплава металлов или их солей, циркулирующего в замкнутой системе с источником принудительного нагрева последовательно через

45 зоны пиролиза, охлаждения и нагрева.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Хо 249370, кл. С 10 G 9/34, 1967.

ЗО 2. Авторское свидетельство СССР

Хе 341320, кл. С 10 G 9/34, 1970.

Составитель Н. Богданова

Редактор Л. Герасимова Техред H. Строганова Корректоры: Л. Орлова и И. Позняковская

Заказ 2209/4 Изд. Мв 568 Тираж 621 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, ив. Сапунова, 2