Устройство для закалки расплавленных металлов и сплавов

Иллюстрации

Показать всеРеферат

(F11688526

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соки Советских

Социалистических

Республик ф.

Ф г ъ.

Ф

/ фа

С (51) M. К

С 21Р 1/62//

В 22D 23/08 (61) Дополнительное к авт. саид-ву (22) Заявлено 19.05.78 (21) 2618185/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 30.09.79. Бюллетень № 36

Дата опубликования описания 30.09.79

Государственный комитет ло делам изобретений (53) УДК 621.762.224 (088.8) открытий (72) Авторы изобретения E. М. Савицкий, В. М. Шишин, А. К. Кулапов, Г. С. Бурханов, Ю. В. Ефимов, И. Н. Савельева, Л. И. Дубсон и И. П. Канавец (71) Заявители Институт металлургии им. А. А. Байкова и Специальное конструкторское бюро приборостроения и экспериментального производства Института металлургии им. А. А. Байкова (54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ РАСПЛАВЛЕННЫХ

МЕТАЛЛОВ И СПЛАВОВ

Изобретение относится к области термической обработки металлов и сплавов, в частности к устройствам для сверхбыстрой закалки расплавленных металлов и сплавов.

Известно устройство для закалки расплавленных металлов и сплавов, включающее плавильное приспособление и водоохлаждаемые пластины, установленные с возможностью встречного перемещения. Закалка расплавленных металлов осуществляется в зазоре между пластинами в процессе их перемещения fl).

Такое устройство не обеспечивает однородной закалки материала, поступающего в зазор, в связи с чем не достигается однородность свойств закаленного материала.

Наиболее близким предложенному по технической сущности и достигаемому эффекту является устройство для закалки расплавленных металлов и сплавов, включающее герметичный корпус, плавильный тигель, закалочные водоохлаждаемые валки, приспособление для слива расплава и приемник закаленного материала (2).

К недостаткам известного устройства относятся низкий срок службы закалочных валков, низкая скорость закалки материала, а также низкое качество закаленного материала.

Предложенное устройство отличается от известного тем, что с целью увеличения срока службы валков, повышения скорости закалки и качества закаленного материала оно снабжено отсекателем, выполненным в виде двух пластин, смежные поверхности которых образуют щель, плоскость симмет10 рии которой совпадает с плоскостью симметрии зазора между валками, и источника механических колебаний, связанного с пластинами.

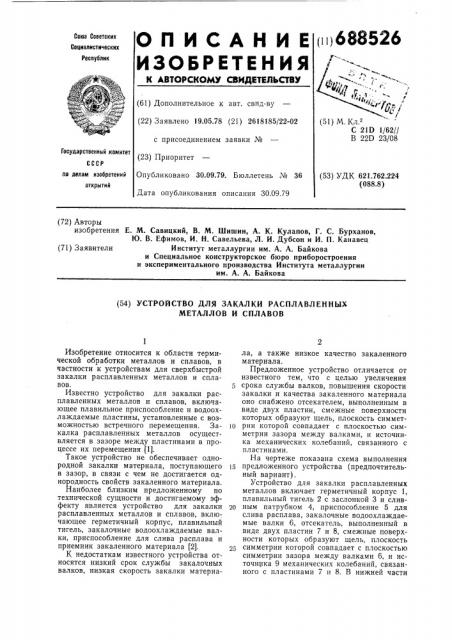

На чертеже показана схема выполнения

15 предложенного устройства (предпочтительный вариант) .

Устройство для закалки расплавленных металлов включает герметичный корпус 1, плавильный тигель 2 с заслонкой 3 и слив о ным патрубком 4, приспособление 5 для слива расплава, закалочные водоохлаждаемые валки 6, отсекатель, выполненный в виде двух пластин 7 и 8, смежные поверхности которых образуют щель, плоскость симметрии которой совпадает с плоскостью симметрии зазора между валками 6, и источника 9 механических колебаний, связанного с пластинами 7 н 8. В нижней части

688526

Составитель И. Киянский

Техред Н. Строганова

Редактор 3. Ходакова

Корректор Л. Тарасов»

Заказ 2022/1 Изд. № 558 Тираж 658 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 устройства установлен приемник 10 закаленного материала.

Устройство работает следующим образом.

Исходный материал расплавляют в тигле, после чего расплав через патрубок 4 и приспособление 5 малыми порциями (каплями) сливают в зазор между закалочными валками, вращающимися с большой скоростью (5 — 10 тыс. оборотов в минуту). !0

Предварительно капли проходят через отсекатель, ширина щели которого соответствует 1 — 3 диаметрам этих капель. Отсекатель способствует измельчению капель и препятствует их попаданию на участки по- Гб верхности, удаленные от зоны закалки (от зазора), чем обеспечивается повышение срока службы валков и повышение однородности закаленного материала. Закаленный материал в виде чешуек произвольной 20 формы поступает в приемник.

Применение предложенного устройства позволяет уменьшить разброс толщин получаемых чешуек (от E-100% средней толщины при использовании известного уст- 25 ройства до +-15 — 20% средней толщины), также повысить скорость закалки до 10 —

10 град/с, а также улучшить однородность закаленного материала (например, температура перехода в сверхпроводящее состоя- 30 ние сплава ниобий — германий, закаленного в известном устройстве, составляет

7 — 19 К, а закаленного в предложенном устройстве — 15 — 19 К) .

Формула . изобретения

Устройство для закалки расплавленных металлов и сплавов, включающее герметичный корпус, плавильный тигель, закалочные водоохлаждаемые валки, приспособление для слива расплава и приемник закаленного материала, о т л и ч а ю щ е е с я тем, что, с целью увеличения срока службы валков, повышения скорости закалки и качества закаленного материала, оно снабжено отсекателем, выполненным в виде двух пластин, смежные поверхности которых образуют щель, плоскость симметрии которой совпадает с плоскостью симметрии зазора между валками, и источника механических колебаний, связанного с пластинами.

Источники информации, принятые во внимание при экспертизе

1. Мирошниченко П. С. Рост и дефекты металлических кристаллов. Киев, «Наукова думка», 1972, с. 385 — 401.

2. Н. А. Durand et al. «Materials Science

and Engeneering», 1976, ч. 23, № 2/3, р. 247 — 251.