Печь для обжига зернистого материала

Иллюстрации

Показать всеРеферат

0 П И C À Й-"И--Е «) 688807

И ЗОБ РЕТЕ Й ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.05.78 (21) 2610453!29-33 (51) < К t. F 27 B 15 00 с присоединением заявки ¹â€”

Государственный комитет

СССР (23) Приоритет— (43) Опубликовано 30.09.79. Бюллсте;.ь ¹ " 6 (45) Дата опубликования описания 01.10.79 ло делам изобретений (53) УДК 666.972.125 (088 8) и открытий (72) Авторы изобретения

E. Н. Логинов и В. М. Красавин (71) Заявитель

Государственный научно-исследовательский институт по керамзиту (54) П ЕЧ Ъ ДЛЯ ОБ)КИ ГА

ЗЕРНИСТОГО МАТЕРИАЛА

Изобретение относится к устройствам для обжига зернистого вспучивающегося материала в псевдоожиженном (кипящем) слое и может быть, использовано в промышленности строительных материалов прп производстве легких заполнителей для бетонов, преимущественно керамзита. Изобретение может быть, использовано также для производства легких заполнителей из отходов угледобычи и углеобогащения, поскольку оно позволяет регулировать процесс выжигания лишнего углерода.

Известен аппарат для обжига зернистых материалов в кипящем слое, представляющий собой лечь, содержащую рабочую камеру с перегородками над газораспределительной решеткой и устройства для подачи и отвода материала и газа 1).

Недостатком этого аппарата является то, что под газораспределительную решетку подаются газы, температура .которых превышает температуру вспучивания материала.

Это приводит к залипанию решетки размягченной пылью и образованию спеков (козлов) на всем .протяжении газораспределптельной решетки, что затрудняет обслуживание лечи и вынуждает. вести обжиг на более низкой температуре, в результате чего ухудшается вспучиваемость материала. Невозможвость использования отработанных газов ведет к псрорас. оду топлива.

Наиболес близким к изобретснию техническим рсшением является сушилка с осциллирующим режимом, содержащая рабочую камору с газораспредслпптсльной решеткой и расположенной под решеткой поперечной перегородкой, разделяющей подрешсточное пространство печи на высокотемпературную и низкотемпературную камеры, патрубок подачи рециркуляционных дымовых газов, загрузочное и разгрузочное устройства (21, Однако такая сушилка для обжига керамзпта непригодна, так как подвод рецир15 куляционных дымовых газов производится в высокотемпературную камеру, что снижает температуру топочных газов, подаваемых в ту же камеру. Смесь топочных и рециркуляционных газов имеет температуру ниже

20 температуры вопучивания материала, следовательно, на всем протяжении газораспределптсльной решетки вспучивания материала не произойдет.

Целью изобретения является улучшение

25 качества материала и повышение производительности.

Поставленная цель достигается тем, что в печи для обжига зернистого материала, содержащей рабочую камеру с газораспреде30 лительной решеткой и расположенной под

688807

45 решеткой поперечной перегородкой, разделяющей подрешеточное пространство печи на высокотемпературную и низкотемпсратурную камеры, патрубок подачи рсцпркуляционных дымовых газов, загрузочное и разгрузочное устройства, в поперечной перегородке выполнено калиброванное отверстие, а удельное живое сечение газораспределительной решетки высокотемпературной камеры, отнесенное к единице ее площади, составляет О,б — 0,95 соответствующего живого сечения газораспределитсльной решетки низкотемпературной камеры, причем патрубок подачи рециркуляционных дымоBbIx газов установлен в низкотсмпсратурной ка мере.

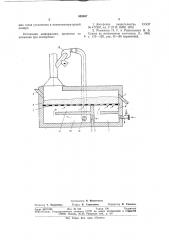

На чертеже изображена схема псчп.

Печь для обжига зернистого материала включает перфорированную или набранную из колосников газораспределительную решетку 1, загрузочное устройство 2 и разгрузоч юс устройство 8. Материал обжигается в псевдоожиженном (кипящем) слое 4. Подрешеточное пространство печи разделено поперечной перегородкой 5 на высокотемпературную камеру, расположенную со стороны загрузочного конца печи, и низкотемпературную камеру. В,перегородке 5 выполнено калиброванное отверстие 6, размер которого определяется аэродинамическим расчетом из условия получения зада н ной температуры ожижающих газов в низкотемпературной камере. Удельнос живое сечение газораспределительной решетки высокотсмлературной камеры меньше соответствующего живого сечения решетки низкотемпературной камеры. Высокотемпературная камера подрешеточного пространства печи состоит из топки 7 с горелкой 8 и газораспределительной камеры 9, а низкотемпературная,камера — из камеры .10 смешения,и газораспределительной камеры 11. В камеру

10 смешения введен патрубок 12 для подачи рециркуляционных горячих газов, подаваемых от нагнетающей линии концевого дымососа или рециркуляционного вентилятора 18.

Работает печь следующим образом.

Смесь топлива и воздуха, подаваемого через горелку 8, сгорает в топке 7. Топочные газы, имеющие температуру выше температуры вспучивания материала (например,при обжиге керамзита температура 1150—

1250 C), из топки поступают в газораспределительную камеру 9, а затем через газораспределительную решетку — в слой матсриала, о?кижая н всп чивая его. Так как газораспределительная решетка высокотемпературной .камеры имеет меньшее удельное живое сечение, а следовательно, большее гидравлическое сопротивление, чем газораспрсделительная решетка низкотемпературной камеры, то при одинаковом,ðàñходе ожижающего газа по длине печи между высокотемпературной,и низкотемпературной камерами подрешеточного пространства, разделенными перегородкой 5, устанавливается перепад давления, под действием которого часть топочных газов перетекает через калиброванное отверстие б в камеру 10, где они смешиваются с рециркуляционными газами, подаваемыми через патрубок 12.

Смесь топочных и рециркуляционных газов, имеющих температуру 750 — 950 С, что ниже температуры вспучивания материала и температуры размягчения содержащейся в рецирк ляционных газах пыли, пост :пает в газораспределительную камеру 11 и далее через газораспределительную решетку в слой материала, ожижая и нагревая его.

Таким образом, обжигаемый матсриал, подаваемый через загрузочное устройство 2, двигаясь в псевдсожижснном слое по газораспределительной решетке, нагревается в зоне термоподготовки, .находящейся над низкотемпературной камерой, а затем поступает в зону вспучивания, расположенную над высокотемпературной камерой. В зоне вспучивания происходит быстрый нагрев материала до температуры вспучивания. Вспученный обжиговый материал выводится из печи в устройство для его охлаждения через р аз грузо ч ное устрой ство 8.

В описываемой печи образование спеков материала .возможно лишь в зоне вспучивания, составляющей приблизительно /4 часть ее длины и расположенную около разгрузочного конца печи. Это повышает однородность матсриала, увеличивает производительность печи и улучшает условия се эксплуатации.

З0

Формула пзобретсния

Печь для обжига зернистого материала, преимущественно керамзита, содержащая рабочую камеру с газораспредслительной решеткой и расположенной под решеткой поперечной перегородкой, разделяющей подрешеточное пространство печи на высокотемпературную и низкотемпературную камеры, патрубок подачи рециркуляционных дымовых газов, загрузочное и разгрузочное устройства, отличающаяся тем, что, с целью улучшения качества материала и повышения производительности, в поперечной псрсгородке выполнено калиброванное отверстие, а удельное живое сечение газораспределитсльной решетки высокотемпературной камеры, отнесенное к единице ее площади, составляет О,б —.0,95 соответствующего живого сечения газораспределительной решетки низкотемпературной камеры, причем патрубок подачл рециркуляционных дымо50

688807

11 10 12

Составитель И Иноземцева

Техред Н. Строганова Корректор И. Симкина

Редактор Т. Пилипенко

Заказ 862/1069 Изд. № 543 Тираж 706 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» вых газов установлен в низкотемпературной камере.

Источники информации, принятые во внимание при экспертизе:

1. Ав1орское свидетельство СССР № 477297,,кл. F 27,В 15/ОО, 1973.

2. Романков П. Г. и Рашковская Н. Б.

Сушка во взвешенном состоянии. Л., 1968, Ь с. 119 — 120, рис. II — 56 (прототип).