Фильтр для очистки газов от капельной жидкости

Иллюстрации

Показать всеРеферат

1 ..:АЯ о89705

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДИИЛЬСТВУ (6!) Дополнительное к авт. саид-ву (22) Заявлено 06.06.77 (21) 2492916/23-26 с присоединением заявки № (23) Приоритет

2 (51) М. Кл, В 01 О 45/00

1осударстеенный ноинтет ссср оо делам нзооретеннй н отнрытнй

Опубликовано 05.10.79. Бюллетень № 37 (53) гДК 66.047.1 (088.8) Дата опубликования опнгания 05.10.79

И. И. Подольский, В. Ю. Зозуля, В. Г. Систер, Р, Г. Казаков, С. К, Силкин, В. П. Гаврилин, В. П. Рачицкий, В. А. Иванов и M. Ф. Бучнев (72) Авторы изобретения (71) Заявитель (54) ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ КАПЕЛЬНОЙ ЖИДКОСТИ тO

Изобретение относится к фильтрам для очистки газов от капельной жидкости и может быть применено в химической промьплленности, в частности, в производстве аммиака для очистки свежей азотно-водородной смеси от масла.

Известен фильтр для очистки газов от капельной жидкости содержащий корпус, внутри которого расположены цилиндрический фильтрующий элемент и устройство для регенерации, прилегающее к внешней поверхности фильтрующего элемента и соединенное с приводом вращения (1).

Устройство для регенерации фильтрующего элемента выполнено в виде поворачивающихся на 180О стержней с прикрепленными в ннм продольными металлическими пластинами, причем стержни размещены на расстоянии, равном двойной ширине пластины. Механизм передачи вращения выполнен в виде зубчатого колеса, взаимосвязанного с шестеренками.

Для этого устройства характерны:

1. Низкая эффективность работы фильтра. обусловленная периодичностью регенерации; одновременно работает только половина поверхности цилиндрического фильтрующего элемента, в то время как другая половина его закрыта ластиками и регенерируется. Кроме того, применение жестких металлических пластин не позволяет с достаточной степенью надежности перекрывать регенерируемую часть фильтруюшей поверхности, что повышает вероятность проскока фильтруемой канельиой жидкости, зто снижает степень использования фильтрующей поверхности и эффективность работы фильтра.

2. Низкая степень использования полезного объема наковки высокого давления, обусловленная наличием в ней поворачивающихся на

О

180 конструктивных элементов, что приводит к необходимости сохранения значительного зазора между корпусом фильтра и цилиндричес-ким фильтруюшим элементом.

3. Высокие затраты металла, обусловленные наличием относительно сложной и металлоемкой системы шестерен, служащих для передачи вращения от привода вращения к стержням

689705

15 с прикрепленным к ним продольными пластинами.

Цель данного изобретения — повышение эффективности работы фильтра. Это достигается тем, что устройство для регенерации выполнено в виде перфорированного барабана перфорация барабана может быть выполнена в виде продольных щелей, а внутренняя поверхность перфорированного барабана выполнена из мягкого иесмачиваемого материала.

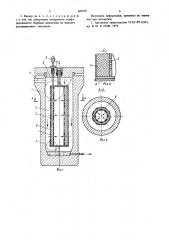

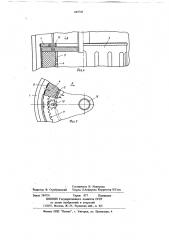

На фиг. 1 показан фильтр, продольный разрез; на фиг. 2 — узел на фиг. 1; на фиг.3— разрез А — А на фиг, 1; на фиг. 4 — узел И на фиг. 1; на фиг, 5 — вид по стрелке В на фиг. 4.

Фильтр состоит из корпуса 1 высокого давления, внутри которого расположен цилиндрический фильтрующий элемент 2, состоящий из перфорированной обечайки 3, на поверхности

20 которой расположена фильтрующая ткань 4.

На внешней поверхности фильтрующего элемента размещено примыкающее к ней устройство

5 для регенерации, представляющее собой барабан с перфорацией в виде продольных щелей, суммарная поверхность которых составляет более 50% боковой поверхности фильтрующего элемента. Прилегающая к фильтрующему weменту поверхность перфорированного барабана выполнена из маслостойкой листовой резины

6 толщиной 0,5 — 1 мм. В торцовых частях перфорированного барабана расположены кольца

7 и 8. Перфорированный барабан соединен с приводом 9 вращения с помощью кольца 7, выполненного в виде шестерни 10, закрепленной на валу привода вращения. Корпус снабжен патрубками 11 и 12 входа и выхода газа, а также атрубком 13 вывода отделенной капель- ной жидкости.

Фильтр работает следующим образом. Газ, 4 содержащий капли масла, поступает в фильтр через патрубок ll, проходит кольцевое пространство, образованное корпусом 1 фильтра и фильтрующим элементом 2, затем в радиальном направлении проходит фильтрующий эле45 мент и поступает во внутреннюю полость перфорированной обечайки 3, после чего отделившись от масла, через патрубок 12 выходит из корпуса фильтра.

Открытая часть фильтрующей поверхности очищает поступающий в фильтр гаэ от капель масла в то время как закрытая поверхность ее подвергается саморегенерации под действием гравитационных сил.

Ilo Mepe насыщения фильтрующей поверх 55 ности жидкостью, перфорированный барабан устройства для регенерации при помощи привода вращения перемещается против часовой стрелки в новое положение на величину, равную ширине сплошной части перфорированного барабана. Таким образом, прорегенерировавший участок поверхности фильтрующего элемента вступает в работу, а насыщенный маслом начинает саморегенерироваться. В дальнейшем этот процесс повторяется, причем в процессе работы можно подобрать такой режим, при котором барабан будет вращаться с постоянной скоростью.

Предложенный фильтр имеет следующие преимущества:

1. Высокая эффективность работы аппарата, обусловленная непрерывной регенерацией фильтра а также тем, что перфорированный барабан устройства для регенерации перекрывает менее половины фильтрующей поверхности, что позволяет увеличить степень использования фильтрующей поверхности. Выполнение прилегающей к фильтрующему элементу поверхности перфорированного барабана устройства для регенерации из мягкого несмачиваемого материала позволяет с большой степенью надежности перекрывать участок фильтрующей поверхности, проходящей регенерацию,что в свою очередь снижает вероятность проскока и ускоряет процесс регенерации, а следовательно, повышает эффективность работы фильтра.

2. Высокая степень использования полезного объема поковки высокого давления, обусловленная воэможностью использования минимального зазора между корпусом фильтра и цилиндрическим фильтрую|цим элементом. Это в свою очередь позволяет увеличить фильтрующую поверхность, а следовательно, и эффективность работы фильтра.

3. Снижение металлозатрат за счет применения более простой, надежной и менее металлоемкой системы шестерен, участвующей в передаче вращательного движения от привода вращения к перфорированному барабану устройства для регенерации.

Формула изобретения

4.Фильтр для очистки газов от капельной жидкости, содержащий корпус, внутри которого расположены щ линдрический фильтрующий элемент и устройство для регенерации, прилегающее к внешней поверхности фильтрующего элемента, соединенное с приводом вращения, отличающийся тем, что, с целью повышения эффективности работы фильтра устройство для регенерации выполнено в виде перфорированного барабана.

2. Фильтр по п, 1, о т л и ч а ю щ и йс я тем, что перфорация барабана выполнена в виде продольных щелей.

689705

3. Фильтр по п. 1, 2, о т л и ч а ю щ и йс я тем, что внутренняя поверхность перфорированного барабана выполнена иэ мягкого несмачнваемого материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 11 511091, кл. В 01 0 45/00, 1974. б89705

Составитель И. Новикова

Редактор Ф. Серебрянский Техред Л.Алферова Корректор Н.Степ

Заказ 5847!4 Тираж 877 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4