Устройство для прокатки зубчатых колес

Иллюстрации

Показать всеРеферат

ОПИСАН Н-:ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

9771 (61) Дополнительное и авт. свид-ву (22) Заявлено 201276 (21) 2433683/25 с присоединением заявки М (23) Приоритет

Опубликовано 05.1 079. Бюллетень Ио

Дата опубликования описания 05. 1

5/02

Государственный комитет

СССР по делам изобретений и открытий

21 771 670

7 (088.8) (72) Автор изобретения

А. И.Сумин (733 Заявитель (54 ) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к обработке металлов давлением и может быть использовано для горячей прокатки цилиндрических зубчатых колес.

Известны устройства для прокатки зубчатых колес, содержащие установленные в станине с возможностью перемещения к оси заготовки гладкие и зубчатые валки и размещенные в раме механизмы зажима и перемещения заготовки из эоны гладких валков в зону зубчатых jll и (2 .

Однако из-за радиального биения и нестабильного объема металла обода заготовки зубчатый венец прокатного колеса имеет кинематическую погрешность. Кроме того, нестабильность объема металла обода заготовки приводит к образованию закатов и трещин в основании зубьев.

Цель изобретения — уменьшение радиального биения и стабилизация объема металла обода заготовки.

Поставленная цель достигается тем,25 что устройство снабжено кронштейном, установленным на раме механизма зажима заготовки с воэможностью перемещения вдоль его накатки, и устанОвленными на кронштейне резцедержателем и связанным с ним копиром с приводом его поступательного перемещения, при этом резцедержатель размещен с возможностью радиального перемещения.

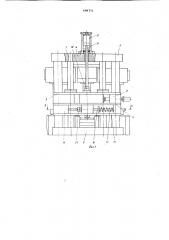

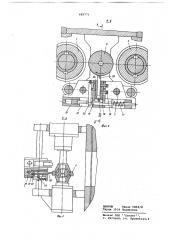

Иа фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 — разрез А-A фиг. 1; на фиг. 3 — разрез Б-Б фиг. 2 °

Устройство содержит две пары валков — гладких 1 и зубчатых 2 с приводом;их вращения и перемещения и механизм зажима и перемещения заготовки 3, смонтированный на центральной рамке 4, состоящей из верхней 5 и нижней б плит, жестко .соединенных скалками 7. На скалках установлен подвижно кронштейн 8 с механизмом регулировки положения гладкого вспомогательного валка для обкатки вершин формуемых зубьев.

Верхняя плита 9 кронштейна 8 посредством резьбовой муфты 10 соединена со штоком 11 гидроцилиндра 12 двустороннего действия, закрепленного на верхней плите.

К нижней плите 13 кронштейна 8. жестко прикреплен кронштейн 14, на котором смонтированы гидроцилиндр

15 одностороннего действия, копир

16 с пружиной 17 и реэцедержатель 18, 689771

60

В резцедержателе закреплен винтами 19 резец 20 и шарнирно на оси

21 установлен ролик .22, взаимодействующий с копиром 16. Резцедержатель снабжен механизмом фиксации рабочего положения, состоящим иэ рычага

23 и плунжера 24, и подпружинен в направлении K копиру пружиной 25

Устройство работает следующим образ ом

Заготовка 3 устанавливается на шпиндель в рабочей позиции и зажимается. При этом поршень со штоком

ll гидроцилиндра 12 находится в верхнем положении, удерживая кронштейн 8 и жестко соединенный с ним кронштейн 14 у верхней плиты 5 центральной рамки 4 выше уровня рабочей позиции, т.е. кронштейн со смонтированными на них механизмами не препятствует свободной загрузке заготовок.

После зажима заготовки включают вращение шпинделя и-индикатор

ТВЧ, встроенный s устройство. Обод заготовки нагревается до температуры прокатки 1100-1150OC..

Управление работой устройства осуществляется посредством стандартных гидравлических панелей, включенных в цепь гидроавтоматики зубопрокатного устройства.

При одновременной подаче масла в верхнюю полость гидроцилиндра 12 и в рабочую полость гидроцнлиндра

15 кронштейн 8 и кронштейн 14 начинают быстро опускаться, а шток гидроцилиндра 15, перемещаясь вправо, через рычаг 23 перемещает в этом же направлении копир 16, сжимая пружину 17. Копир, набегая на ролик 22, перемещает реэцедержатель 18 в рабочее положение в направлении к заготовке 3. При этом пружина 25 сжимается и резец 20, закрепленный винтами 19 в резцедержателе 18, устанавливается на заданный размер, определяющий диаметр обточенного обода заготовки 3.

Рычаг 23, перемещая копир 16 под действием штока гидроцилиндра 15, в конце хода через плунжер 24 жестко. зажимает подвижный резцедержатель

18 в кронштейне 14, исключая передачу усилия резания от резца на ролик

22 и копир 16 °

В момент подхода режущей кромки резца 20 к торцу вращающейся заготовки 3 скорость подачи кронштейна

14 вниз автоматически замедляется до величины„ определяемой.на опти альных условиях резания. Осуществляется срезание припуска по наружному диаметру обода заготовки. При этом режущая кромка резца перемещается параллельно оси вращения заготовки.

По окончании обтачивания подача масла в полость гкдроцилиндра 15 прекращается, пружина 17 смещает копир 16 влево, рычаг 23 освобождает плунжер 24 и подвижный резцедержатель 18 с резцом 20 под действием пружин 25 отводится в исходное положение.

Одновременно масло подается в нижнюю полость гидроцилиндра 12, верхняя полость которого соединяется со сливом, и кронштейны 8 и 14 быстро поднимаются.

Затем по заданному циклу заготовка обкатывается гладкими валками l для создания требуемых профиля и размеров по диаметру и ширине обода и накатывается зубчатыми валками 2 с одновременной обкаткой вершин формуемых зубьев гладким вспомогательным валком.

На этом этапе прокатки гидроавтоматика устройства управляет только работой механизма регулировки положения гладкого вспомогательного валка, а устройство с резцом отведено в сторону и не работает. формула изобретения

Устройство для прокатки зубчатых колес, содержащее установленные в станине с возможностью перемещения к оси заготовки гладкие зубчатые валки и размещенный в раме механизм зажима и перемещения заготовки иэ эоны гладких валков в зону зубчатых, о тл и ч а ю щ е е с я тем, что, с целью уменьшения радиального биения и стабилизации объема металла о6ода прокатываемой заготовки, оно снабжено кронштейном установленным на раме механизма зажима заготовки с возможностью перемещения параллельно оси и установленными на кронштейне реэцедержателями и связанным с ним копиром с приводом его поступательного перемещения, при этом реэцедвржатель размещен с возможностью радиального перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 165418, кл. В 21 Н 5/02, 1964.

2 ° Авторское свидетельство СССР

Р 267573, кл. В 21 Н 5/02, 1965.

689771

21, 18 /У 7 17

22 Риг. 2

ЦЦИИПИ Заказ 5 85 В/8

Тираж 1034 Подписное

Филиал ППП Патент, г. Ужгород ул Проектная 4