Устройство для управления процессом глубокого сверления по величине крутящего момента

Иллюстрации

Показать всеРеферат

Союз Советск их

Социалистических

Республик

<1ц 1

К АВТОРСКОМУ СВИДИЕЛЬСТВУ (61) Дополнительное к авт. синд-ву—

{53)N. Кл.

В 23 В 47/22 (22)Заявлено 26.07.77 (21)2511389/25-08 с присоединением заявки М (23) Приоритет

Гееудерстееииый иеаатет

СССР ее девам изебретеиий и еткрмтий (53) УДК 62 82. (088.8) Опубликовано 15.10.79. Бюллетень М 38

Дата опубликования описания 18,10.79 ««» .0(. «.»« УГ «» Г <т

Г,Г,-Г ниц, Ж9

М. М. Тверской, В. Н. Терехин, l1. B. и Ю, П. Клеников (72) Авторы изобретения

Челябинский политехнический институт комсомола (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ.

ГЛУБОКОГО СВЕРЛЕНИЯ ПО ВЕЛИЧИНЕ

КРУТЯШЕГО МОМЕНТА

Изобретение относится к области обработки метаппов резанием, а более конкретно - к обпасти сверпения глубоких отверстий.

Известен станок с приводом инстру5 мента от электродвигателя, ротор которого является шпинГделем, и приводом подачи от гидравлического цилиндра, в котором, с целью регудирования момента . резания Иа сверле, статор электродвигателя выполнен поворотным под действием реактивного момента и связан с зопот» ником бесступенчатого: регулирования подачи, смонтированным на оси электромагнита с регулируемым усилием (1).

Большая инерционность статора снижает качество регулирования.

Известно также устройство для управления процессом глубокого сверления пу тем плавного автоматического регулирова-2О ния подачи в зависимости от величины крутящего момента, ведущий и ведомый инструментальный шпиндели которого связаны планетарной передачей, опорный элемент которой,:воспринимающий реак» тивный момент, находится в зацеплении с подпружиненной зубчатой рейкой, являющейся дросселем гидравлической системы управления подачей 12).

Планетарная передача. сложна и трудоемка в изготовлении, Кроме того, в этом случае к ней предьявпяются повышенные требования цо точности. Даже незначительные погрешности изготовления планетарной передачи вносят дополнительный реактивный момент и вызывают колебания системы, снижая качест- .во регулирования. Напичие оригинальных ответственных деталей усложняет койот рукцию устройства и затрудняет его экс ппуатацию.

Делью изобретения является повышение эффективности процесса за счет более точной стабилизации крутящего момента и более простого и надежного его измерения.

Поставленная цель достигается тем, что введена электромагнитная муфга

3 6912 скольжения и насос малой производитель= ности. при этом муфта размещена между веду|цим валом привода вращения и шпинделем, а насос кинематически связан со шпинделем и гидравлически связан с дросселем подпора и торцовой камерой регулятора подачи.

Лля получения команды на промежуточный вывод инструмента устройство снабжено шунтирующим дросселем на 10 сливе гидроцилиндра и дифференциальным реле давления, подключенным к шунтирующему дросселю.

lbt; получения команды на аварийный вывод инструмента из детали при реэ- !5 ком возрастании крутящего момента устройство снабжено реле давления, подклю,ченным к выходу насоса малой производительности.

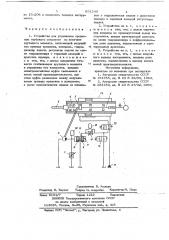

На чертеже показана схема устройст- N ва.

Вращение от электродвигателя 1 через ведущий вал 2 привода вращения, электромагнитную муфту скольжения (например, асинхроннук ) 3 и шпиндель

4 передается на сверло 5.

Кроме того, вращение от шпинделя 4 передается на насос 6 малой производительности. Масло от насоса 6 сливается в бак через дроссель подпора 7, при этом З0 давление на входе дросселя зависит от расхода масла на нем. Поскольку дроссель подпора 7 является единственным потребителем насоса 6 малой производительности, то расход масла зависит только от производительности насоса.

Так как насос 6 приводится во вращение шпинделем 4, то давление перед дросселем 7 зависит от частоты враще40 ния шпинделя. Давление, устанавливающееся перед дросселем подпора 7, действует на левый торец золотника 8 регулятора подачи 9 и на реле давления 10.

° На правый торец золотника 8 регуля

45 тора лодачи 9 действует пружина 11. ,Движение подачи осуществляется следующим образом. Масло от источника

12 подводится к распределителю 13.

При включенном электромагните распре50 делителя 13 масло подается в правую полость гидроцилиндра подачи 14, а из левой полости гидроцилиндра 14 вытесняется через золотник быстрых ходов

15 и, частично, через шун-ирующий дрос« сель 16 и дросселирующую щель 17 регулятора подачи 9 в бак. Происходит быстрый подвод сверла 5 к детали. К шунтирующему дросселю 16 подключено

49 4 дифференциальное реле давления 18. При срабатыва ии электромагнита золотника быстрых ходов 15, слив масла иэ ле вой полости цилиндра 14 происходит .. только через шунтирующий дроссель 16 и дросселирующую щель 17 регулятора подачи 9. Тем самым осуществляется переключение с быстрой подачи на рабочую.

Устройство работает следующим образом.

При возрастании момента резания на .сверле 5 частота вращения шпинделя 4, а следовательно, и ротора насоса 6 за счет скольжения в муфте 3 уменьшается.

Производительность насоса 6 падает, снижаются расход масла через дроссель подпора 7 и давление, передаваемое под левый торец золотника 8. Золотник 8 под действием пружины 11 перемещается влево, уменьшая сечение дросселирующей щели 17 и расход масла на сливе гидроцилиндра 14, а следовательно, и величину подачи. Таким образом осуществляется стабилизация момента резания на сверле за счет автоматического регулирования подачи.

Настройка на заданную величину крутящего момента осуществляется регулировкой дросселя подпора 7 либо пружины 11 регулятора подачи 9.

При снижении подачи до минимально заданной величины за счет уменьшения; перепада давления на шунтирующем дрос» селе 16 срабатывает дифференциальное реле давления 18, подавая команду на промежуточный вывод инструмента. Ol ключаются электромагниты распределителя 13 и дросселя быстрых ходов 15, и масло от насоса 12 подается в левую полость гидроцилиндра 14, а иэ правой полости сливается через золотник бйст рых ходов 15 в бак. Происходит промежуточный вывод сверла 5 из детали. За« тем цикл повторяется до получения окон чательной глубины отверстия.

При резком возрастании момента или других аварийных ситуациях давление на дросселе подпора 7 снижается до минимума, срабатывает реле давления 10, подавая команду на вывод сверла 5 из детали.

Предлагаемое устройство компонует ся из стандартных узлов и надежно стабилизирует крутящий момент.

Оснащение предлагаемым устройством станков для глубокого сверления позво-, лит повысить эффективность обработки

5 6 на 15-20% и исключить поломки инструмента.

Формула изобретения

1. Устройство для управления процессом глубокого сверления по величине крутящего момента, включающий ведущий вал привода вращения, шпиндель, гидроцилиндр подачи, регулятор подачи на сливе гидроцилиндра с торцовой камерой и дроссель подпора, о т л и ч а ю щ е ес я тем, что, с целью повышения точности стабилизации крутящего момента и упрощения его измерения, введена электромагнитная муфта скольжения и насос малой производительности, при этом муфта размещена между ведущим валом привода вращения и шпинделем, а насос кинематически связан со шпинде91249 лем и гидравлически связан с дросселем подпора и торцовой камерой регулятора подач и.

2, Устройство по п. 1, о т q и ч а— ю щ е е с я тем, что, с-целью получения команды на промежуточный вывод ин« струмента, введен шунтирующий дроссель на сливе гидроцилиндра и дифференциальное реле давления, подключенное к шун-! О; тирующему дросселю.

3. Устройство по п. 1, о т л и ч аю щ е е с я тем, что, с целью аварийного вывода инструмента, введено реле давления, подключенное к выходу насоса малой производительности.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 154755, кл, В 23 В 39/00, 1963.

2. Авторское свидетельство СССР № 283783, кл. В 23 В 47/32, 1 969

Составитель B. Аношко

Редактор И. Карпас Текред Q. Андрейко, КорректорМ. Пожо

Заказ 6104/7 Тираж 1222 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППГХО Патент, г. Ужгород, ул. Проектная, 4