Агрегат для закалки изделий в расплаве солей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Респубпнм

< п 1

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 10.08.77 (21) 2 1З894/гг-ог (51)M. Кл.

С 21 0 1/46

С 21 0 9/04 с присоединением заявки М (23) Приоритет

Гесударстаакквй камктат ссср.аа делам кэааратанкк а аткритай

Опубликовано 1S.10.79. Бюллетень М 38

Дата опубликования описания 15.10.79 (53) УДК

621.784.6 (088.8) (72) Авторы изобретения

Д. С. Казарновский, Е. И, Чернов, А. П. Бабич, Н, Н. Разинькова и Б. C. Кисиль с а (71) Заявитель

Украинский научно-исследовательский институт металлов (54) АГРЕГАТ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ В РАСПЛАВЕ СОЛЕЙ

Изобретение относится к металлургической промышленности и может быть применено при производстве термоупрочненных в распла. ве солей прокатных профилей из углеродистой и низколегированной сталей, например железнодорожных рельсов.

Термоупрочнение в расплаве солей (изотермическая закалка) стальных изделий позволя. ет получить в них высокий комплекс прочностных, пластических и вяэкостных свойств в сочетании с минимальной деформацией, требующей облегченных условий холодной правки, что, в свою очередь, положительно сказывается на эксплуатационной стойкости изделий, в частности железнодорожных рельсов.

Известная крупногабаритная селитровая ванна, содержащая внутренний стальной корпус, футерованный теплоизоляционным материалом, и снабженная U-образными электронагревателями (l l . Недостатком такой ванны является трудоемкий процесс замены расплава солей, который при необходимости сливается в при, ямки, где и кристаллизуется в виде однородной массы большого объема. Освобождение приямка от закристаллизовавшегося расплава производят путем дробления с последующим вывозом на место охлаждения.

Известна электродная ванна малого объема, содержащая теплоизолированный тигель, систему электроразогрева соли и поддержания постоянной температуры расплава (2).

Недостатком конструкции этой ванны явля ется небезопасный и трудоемкий процесс замены расплава, заключающийся в вычерпывании расплава железным ковшом и слива его в изложницы, где расплав кристаллизуется н дробится на небольшие куски.

Известно еще устройство для слива расплава из электродной печи-ванны, представляющее собой сифон, выполненный из трубы-нагревателя (3).

Недостатком такого устройства является необходимость проведения слива расплава в посторонние емкости с последующим дроблением его после кристаллизации.

Известен агрегат для закалки изделий в расплаве солей, содержащий ванну, в нижней части которой установлена сливная труба и снс691498 4 ставляющего собой смесь 55% KNO> и 45%

NaNO> и имеющего температуру 290 — 360 С, механизм 4 перемещения проката в расплаве приводится в положение, при котором иэ агрегата выдается последний закаленный профиль, после чего герметически закрываются окна 7, отключаются электронагреватели 8, а приемник 13 перемещается в кристаллиэаторе„

3 до стопорного устройства 14, После подачи в охлаждающую систему кристаллизатора 3 воды стопорное устройство 14 соединяет через часть сливной трубы 2 емкость закалочной ванны 1 с внутренней охлаждаемой полостью кристаллизатора 3. Приемник 13 начи нает перемещение в кристаллизаторе 3 по о- направлению к его выходу, а через штуцер

11 после открытия крана 12 в закалочную ванну 1 подается сжатый воздух для создания избыточного давления в 1 — 2 ат. После выхода приемника 13 иэ кристаллизатора 3 закристаллизовавшийся расплав в виде бруса попадает на скребковый транспортер 15, ломается и передается на место складирования.

Изобретение обеспечит 1 упрощение процес25 са замены расплава солей беэ создания дополнительных емкостей большого объема для слива расплава и беэ содержания парка изложниц, который необходим при порционном сливе расплава, 30

3 тема подачи газа, встроенная в крышку ванны

f4 .

К недостаткам этого устройства можно отнести то, что при работе с закалочной средой, представляющей собой расплав солей, проведение замены среды возможно лишь путем слива ее в резервуар большого объема, откуда после кристаллизации расплав необходимо удалять дроблением, распиловкой или другим какимлибо трудоемким способом, или порционным разливом расплава в изложницы с последующим его дроблением.

Целью изобретения является упрощение процесса замены расплава солей.

- Поставленная цель достигается тем, что агрегат снабжен водоохлаждаемым кристаллизат ром, соединенным со сливной трубой.

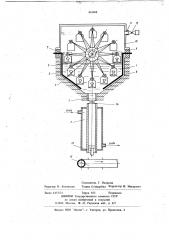

На чертеже схематически показан поперечный разрез агрегата для закалки изделий в расплаве солей.

Агрегат содержит эакалочную ванну 1, в

Ъ нижней части которой расположена по крайней мере одна спивная труба 2, соединенная с водоохлаждаемым кристаллизатором 3, Внутри эакалочной ванны размещен механизм

4 перемещения проката .в . расплав, представляющий собой барабан с насаженными на него многолучевыми звездочками 5, несущими на себе каретки 6 для приема и выдачи проката через окна 7, расположенные на торцевых стенках закалочной ванны. Чля расплавлейия соли и поддержанИя необходимой температуры расплава служат электронагреватели 8 в виде спиралей из высокоомного материала, запрессованных в изоляции в трубы из нержавеющей стали типа Х18Н10Т и изогнутых по контуру эакалочной ванны. Ввод электронагревателей в эакалочную ванну осуществлен через герметические уплотнения 9, Закалочная ванна закрыты крышкой 10, предотвращающей выбросы расплава з ванны и герметизирующей ванну во время слива расплава. В крышку ванны монтируется штуцер 11, через который в закалочную ванну при открытии кра 1а

12 подается сжатый воздух. Водоохлаждаемый кристаллиэатор снабжен приемником 13, который принимает первые порции pacrmaaa попадающего в кристаллизатор при открытки стопорного устройства 14. Закристаллизовавшийся расплав переносится на место складирования скребковым транспортером 15.

Так, например, при необходимости слива из закалочной ванны I расплава солей, предФорм ула изобретения

Агрегат для закалки изделий в расплаве солей, содержащий ванну, в нижней части которой установлена спивная труба, систему подачи газа, встроенную в крышку ванны, о тличаю щийся тем,что,сцелью упрощения процесса замены расплава солей, 40 он снабжен водоохлаждаемым кристаллизатором, расположенным под сливной трубой.

Источники информации, принятые во внимание при экспертизе

1. Кауфман В. Г. и др. Электрические

45 печи с жидкимй теплоносителями, М., "Энергия", 1973, с. 29.

2. Смольников Е. А. и др. Соляные ванны для термической обработки изделий, М., Машгиз, 1963, с. 70.

50 3. Авторское свидетельство СССР Р 476323. кл. С 21 0 1/46, 1973.

4, Авторское свидетельство СССР N" 176943, кл. С 21 D 9/04, 1961.

691498

Составитель Г. Назарова

Техред О.Андрейко Корректор Ю, Макаренко

Редактор Н. Белявская

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 6153/21 Тираж 653 . Подписное

ЦНИИ11И Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

3—