Способ термообработки зерна

Иллюстрации

Показать всеРеферат

. Союз Советсинк.

Социаиистическик

Республик (111691654

Р1)м )лг

F 26 В 3/10 (61) Дополнительное и евт. саид-ву— (22) Заявлено 080877 (21) 2514943/24-06 с присоединением заявии М

Государственный комитет

СССР по делам нзобретеннй н открытий (23) Приоритет

Опублииовано15Л0.79. Бюллетень Hо 38 (53) УДК66.047.751 (088. 8) Дата опубликования описания 15.10.79

7t Заявитель тепло- и массообмена им. A.Â. Лыкова

AH Белорусской CCP (54) СПОСОБ ТЕРМООБРАБОТКИ ЗЕРНА

Изобретение относится к технологии сушки зерна и может быть использовано в пищевой промышленности и в сельском хозяйстве, а также в других отраслях промышленности при сушке подобных материалов.

Известен способ сушки зерна в кипящем слое при рекуперативном теплоподводе.и последующем окончательном охлаждении материала. также в ки- 10 пящем слое (lj.

Однако при непрерывном подводе тепла качество материала снижается с увеличением его начальной влажности, цаже если температура материала не 15 превышает допустимого предела, вместе с тем при периодической сушке температура нагрева зерна может быть выше

ФГ 3,5-7 С по сравнению с непрерывной сушкой. Аппараты, реализующие этот 20 способ, облацают повышенным гидравлическим сопротивлением.

Известен также способ термообработки зерна в установках с частичной рециркуляцией материала путем йагрева25 влажного материала при рекуперативном теплоподводе контактного тепломассообмена в плотном слое, промежуточного охлаждения в режиме пневмотранс орта (21. 30

Такой способ термообработки зерна является наиболее близким к предложенному по технической сущности.

Однако наблюдается пригорание материала к стенкам рекуперативного теплообменника, вследствие значительных (700-800 С} температур стенки, Температура отработавших топочных газов составляет 150-200оС, что обусловливает большие потери тепла. В режиме пневмотранспорта практически невозможно регулировать время нагрева материала, а такая необходимость возникает при увеличении начальной влажности материала, поэтому приходится снижать температуру агента сушки, что снижает тепловой КПД.

Целью изобретения является повышение качества сушки и экономичности °

Это достигается тем, что по предложенному способу влажный материал сначала псевдоожижают н пужннм воздухом, в псевдоожиженный слой подают рециркулят и смесь нагревают до максимальйо допустимой температуры, контактный тепломассообмен осущест; вляют после нагрева, а охлаждение ведут до 45-54оС, причем для нагрева воздуха используют теплоноситель в диапазоне 800-1000оC температуру

691654 которого ступенчато снижают. На пер" вой стадии температуру можно снижать до 400-450 С, а на последней до тем пературы, равной или превышающей на

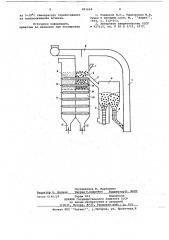

5-20 С температуру уходящего воздуха, Ha чертеже схематически иэображе- 5 на.устанонка для реализации предложенного способа сушки.:

Установка содержит патрубок 1 загрузки влажного материала, камеру

2 сушки в кипящем слое, переточную трубу 3, тепломассообменник 4, камеру 5 окончательного охлаждения, патрубок 6 рециркулирующего материала, пневмотрубу 7 промежуточного охлаждения, зерноотделитель 8, камеру 9 нагрева с инертным дисперсным материалом, тепловые трубы 10 и ll входной патрубок 12 теплоносителя, входной патрубок 13 воздуха. Камера

2 имеет газораспределительную решетку 14, образующую надрешеточное 15 и поцрешеточное 16 пространства.

Влажный материал по патрубку 1 непрерывно подают и камеру 2 сушки, псевдоожижаемую воздухом, поступающим по патрубку 13 и предварительно нагретым в подрешеточном пространстве 16 при помощи тепловых труб 11.

Иэ камеры сушки по переточной трубе

3 материал направляют в тепломассообменник 4, из которого часть зерна поступает в камеру 5 окончательного охлаждения и далее на выгрузку. Часть зерна по патрубку 6 поступает в пневмотрубу 7 промежуточного охлаждения, через которую просасынается холодный ноэдух. Материал транспортируется по пневмотрубе 7 и охлаждается до 45-54 С в зависимости от началь ной влажности материала. Затем материал через эерноотделитель 8 выпа- 40 дает в камеру 2 сушки, а воздух выбрасывается н атмосферу. Топочные газы подают по патрубку 12, они просасываются через каскад тепловых труб 11, охлаждаясь при этом до 45

400-450 С, и поступают в камеру 9 нагрева с инертным дисперсным материалом. В камере 9 установлены теп" ловые трубы 10, которые понижают тем " " пературу теплоносителя до температуры< равной или превышающей на 510О температуру уходящего иэ псевдоожиженного слоя высушиваемого материала агента сушки.

Процесс теплопередачи от топочных 55 газов к высушиваемому материалу интейсифицируется на порядок по сравнению с таковым и рекуперативном теплообменнике эа счет эффективной организации процесса теплообмена, как со стороны высокотемпературного ®О теплойосителя (кипящий слой инертного дисперсного материала, в который погружена испарительная зона тепловых . труб),. так и со стороны агента сушки (кипящий слой нысушинаемого материала, н который погружена конденсационная зона тепловых труб).

Значительно уменьшается расход высокотемпературного теплоносителя, так как полнее используется температурный напор. Кроме того, в рекуперативном теплообменнике расход теплоносителя определяется иэ теплового баланса, а по предложенному способу расход определяют главным образом йэ условия псендоожижения слоя мелкодисперсного материала.

Предложенный способ обеспечивает получение продукта с высскими качественными характеристиками в совокупности с интенсивным удалением влаги из материала. Правильная организация процесса сушки при периодическом нагреве и охлаждении предусматривает прежде всего перемещение влаги к поверхности частицы без углубления зоны испарения и при соблюдении условия, что температура материала не превышает предельно допустимую.

При осциллирующем способе сушки принципиальным является решение вопроса о возможности подбора такого режима, при котором температура материала с небольшими отклонениями колеблется отнЬсительно предельно до-. пустимой, в этом случае достигается максимальная эффективность процесса сушки при полном сохранении качества материала.

Формула изобретения

Способ термообработки зерна н установках с частичной рециркуляцией материала путем нагрева влажного материала при рекуперативном теплоподводе, контактного тепломассообмена в плотном слое, промежуточного охлаждения в режиме пневмотранспорта,о тл и ч а ю шийся тем, что,с целью повышения качества сушки и экономичности, влажный материал сначала псендоожижают наружным воздухом,в псевдоожиженный слой подают рециркулят и смесь нагревают до максимально допустимой темйературы,контактйый тепломассообмен осуществляют после нагрева, а охлаждение ведут до 45-54 С, причем для нагрева воздуха используют теплоноситель в диапазоне 8001000 С, температуру которого ступенчато снижают.

2. Способ по п.l, о т л и ч а юшийся тем, что на первой ступени температуру теплоносителя снижают до 400-450®Ñ, а на последней до температуры, равной или превышающей

691654

Составитель Ю. Мартинчик

Редактор О. Волков Техоед О.Андуейко Корректор E. Паип

Заказ 6196/29 Тираж 814 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035с Москва Ж-35с Раушская наб.r д. 4 5

Филиал ППП Патент, z .Óæãoðoä, ул. Проектная,4 на 5-20 С температуру отработавшего на псевдоожижении воздуха.

Источники информации, принятые во внимание при экспертизе

1. Романков П.Г., Рашковская Н.Б.

Сушка в кипящем слое. М., Химия, 1964, с, 212-213, 2. Авторское свидетельство СССР

М 427215, кл. F 26 В 3/10, 1972;