Способ изготовления кованосварных стальных изделий

Иллюстрации

Показать всеРеферат

я чееи и4 ч . ю ММфее

ОП ИСАЙ ИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических респу6лик " 692546

К ПАТЕНТУ (61) Дополнительный к патенту (22) ЗаявлЕио 28.04.76 (21) 2350699/25-27 (23) Приоритет — (32) 20.05.75 (31) 7417627, (33} Франция (51) М. Кл.

В 2l 1 l/04

В 23 К l l/16

Государственный комитет

СССР оо делам нзвсретений н открытий

Опубликовано 15.10.79. Бтоллетень № 38

Дата опубликования описания )5,10.79 (53) УДК

621.73 (088.8) Иностранцы

Андре Кулон и Рене Перрен (Фра щия) (72) Авторы изобретения

Иностранная фирма

Сосьете Женераль де Констрюксьен Электрик Э Меканнк Альстом (Франция) (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОСВАРНЫХ CTAЛЬИЫХ

ИЗДЕЛИИ.

Изобретение относится к области техноло= гин машиностроения и может быть использовано при изготовлении крупных стальных кованосварных изделий, например роторов турбин. 5

Известен способ изготовления кованосварных стальных иэделий путем ковки отдельных полуфабрикатов и последующей их сварки между собой (1).

Недостатком известного способа является )р низкое качество иэделий из высокоуглеродистых легированных никелем сталей, например роторов турбин, поскольку полуфабрикаты из этих сталей плохо свариваются между собой. 15

Целью изобретения является повышение качества изделий из высокоуглеродистых легированных никелем сталей.

Поставленная цель достигается тем, что по предлагаемому способу каждый отдельный чв . полуфабрикат под ковку получают электросваркой заготовки иэ высокоуглеродистой легированной никелем стали и технологической заготовки из сваривающейся низкоt углеродистой, менее легированной никелем стали посредством плавления электрода из стали с промежуточным содержанием углерода и никеля по сравнению со свгриваемыми за готовками.

Сущность изобретения раскрывается на примере изготовления ротора газовой турбины.

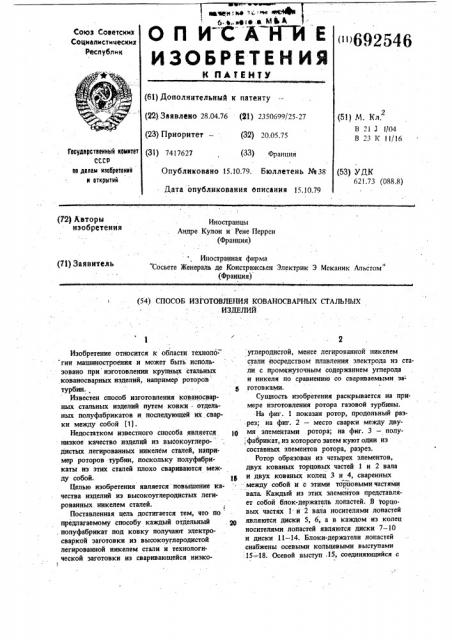

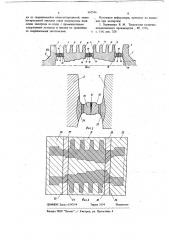

На фиг. 1 показан ротор, продольный разрез; на фиг. 2 — место сварки между двумя элементами ротора; на фиг. 3 — полу, фабрикат, из которого затем куют один из составных элементов ротора, разрез.

Ротор образован из четырех элементов, двух кованых торцовых частей 1 и 2 вала и двух кованых колец 3 и 4, сваренных между собой и с этими торповымичастями вяла Каждый из этих элементов представляет собой блок-держатель лопастей. В торцовых частях 1 и 2 вала носителямн лопастей являются диски 5, б, а в каждом из колец носителями лопастей являются диски 7 — 10 и диски 11 — 14. Блоки-держатели лопастей снабжены осевыми кольцевыми выступамн

15 —:18. Осевой выступ 15, соединяющийся с

692546

55 диском 5 — носителем лопастей, в зоне 2! приваривается к осевому выступу 16, соединенному с блоком дисков 7 — 10; осевой выступ 17, соединенный с блоком дисков 7—

10, приваривается в зоне 22 к осевому вы- 5 ступу 18, соединенному с блоком дисков

11 — 14, Осевой выступ 19, соединенный с блоком дисков 11 — 14, приваривается в зоне 23 к осевому выступу 20, соединенному с диском 6 держателем лопастей, 10

Блоки, составляющие основную часть элементов 1, 2, 3, 4 выполнены, например, иэ никелевой низколегированной стали, содержащей 0,3% углерода и 3,5% никеля. Выступы

15 — 20 выполнены из стали, содержащей 02% 15 углерода и 1,5% никеля, и соединены с блоками, к которым они относятся, переходны ми зонами 24 — 29 из стали, содержащей 2,5% никеля. Зоны ротора которые подвергаются наибольшим напряжениям, в частности зоны находящиеся под дисками-носителями лопастей, выполнены из высокопрочной стали, Зоны сцепления составных элементов ротора друг с другом выполнены из средне-прочной стали, но обладающей хорошими характеристиками для сваривания.

Отдельный элемент ротора такой, как кольцо 4, получают следующим образом.

Как показано на фиг. 3 у трех поковок или блюмсов 30, 31, 32 и виде пилиндров, предварительно деформированных с коэффициентом обжатия порядка 2, состоящих; например, соответствешто из стали, содержащей

0,2% углерода и 1,5% никеля, стали, содержащей около 0,3% углерода и 3,5% никеля, и стали, содержащей 0,2% углерода и 1,5% никеля, отсекают края, которые обрабатывают, чтобы получить плоские поверхности 33-36.

В данном случае элементы 30 и 32 являются технологическими заготовками из низко- 40 углеродистой менее легированной никелем стали по сравнению с основной заготовкой

31. Затем заготовки 30, 31 и 32 составляются одна с другой по своим плоским торцовым поверхностям 33 и 34, 35 и 36, Заго- 45 товки 30, 31, 32 все имеют одинаковый диаметр.

Поверхности 33 и 34 свариваются электросваркой посредством заполнения металлом пространства 37 между этими поверхностями, 50 находящимися на расстоянии одной сотой миллиметра друг от друга, за счет плавления под шлаком расходуемых электродов в виде пластинок из стали. Кроме того, поверхности 35 и 36 соединяются также путем переплавки под шлаком расход,немых электродов в виде пластинок из аналогичной стали, заполняющей пространство 38. Следовательно, цилиндры полученные таким образом, состо,ят из стали, содержащей, например, 2,5% никеля, После соединения заготовок 30, 31, 32 полу. ченный полуфабрикат куют фасонной ковкой с коэффициентом обжатия порядка 2,2 — 2,5, чтобы приблизиться как можно точнее к размерам готовой составной части 4 ротора.

Повторная проковка сварного шва, предшествующая окончательной вытяжке составной части ротора, представляет собой особенно полезную операцию для измельчения зерна сталей в этом месте, в частности, в зоне, предназначенной для последующей сварки отдельных составных частей ротора. Затем ( полученный таким образом элемент ротора зачищается и обрабатывается по сторонам, и наконец, подвергается термообработке, которая является промежуточной между обработкой, рекомендуемой для стали заготовки 31 и обработкой, рекомендуемой для стали технологических заготовок 30 и 32.

Элементы 1 и 2 куют из полуфабрикатов, каждый из которых состоит иэ двух, основ:ной и технологической сваренных между со;бой заготовок вместо трех заготовок для каждого из элементов 3 и 4.

Таким образом, готовый составной элемент ротора состоит в основной своей части из стали с высокими механическими характеристиками, а в осевых выступах — из способной свариваться стали со средними механическими характеристиками. Полученные таким образом отдельные составные части ротора свариваются между собой по осевым выступам, и в процессе сварки в роторе образуются переходные зоны 21, 22, 23, проникающие одновременно в сталь с высокими механическими характеристиками и в сталь, из которой выполнены осевые выступы, что способствует качественному и надежному соединению между собой. составных частей ротора.

Таким образом, предложенный способ обеспечивает повышение качества кованосварных изделий из высокоуглеродистых никелевых сталей.

Формула изобретения

Способ изготовления кованосварных стальных изделий путем ковки отдельных полуфабрикатов и последующей их сварки между собой, отличающийся тем, что, с целью повышения качества иэделий из высокоуглеродистых легированных никелем сталей, каждый отдельный полуфабрикат под ковку получают электросваркой заготовки иэ высокоуглеродистой легированной стали и технологической заготов692546 и Ф

34 puz 3 Л

ЦНИИПИ Заказ 6247/54 Тираж 1034

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ки нз свариваюшейся низкоуглеродистой, менее легированной никелем стали посредством плавления электрода из стали с промежуточным содержанием углерода и никеля по сравнению со свариваемыми заготовками.

Источники информации, принятые во внима. ние при экспертизе

1. Охрименко Я. М. Технология кузнечноштамповочного производства, М», 1976, 5 с. 514, рис. 329.