Устройство для сварки

Иллюстрации

Показать всеРеферат

ОП--ИСАНИЕ

И 3OSPETE Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическими

Республик (ii) 692711 (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.06.77 (21) 2499162/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К, .

В 23 К 28/02

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 25.10.79. Бюллетень № 39

Дата опубликования описания 05.11.79 (53) УДК 621.791..039 (088.8) . ;") . Л;. М., Гильб р (В. П. Пшеничных, А. И. Дремлюга, Т. И. Плоти и С. В. Драган (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СВАРКИ

Изобретение относится к устройствам для сварки стыковых соединений и может использоваться в различных отраслях машиностроения.

Известно устройство для автоматической сварки, содержащее два ролика под углом 5 один к другому, симметричные относительно сварочной горелки, и опорный ролик (1).

Недостатком устройства является низкое качество полученного соединения из-за невозможности обеспечения упрочиения шва одновременно с процессом сварки.

Наиболее близко к предлагаемому изобретению устройство для сварки, содержащее корпус с закрепленными на нем двумя основными прижимными и прокатными роликами, и механизм прижатия корпуса к l5 свариваемым деталям (2)-.

Однако такое устройство не обеспечивает существенного уменьшения . сварочных деформаций за счет отвода тепла от изделия в подкладку, так как сразу же после прокатного ролика еще не остывший металл сварного соединения теряет плотный контакт с охлаждающей прокладкой и сварки с прокаткой соединений из металла разной толщины и с различными пределами текучести, так как не дает возможности создать различные усилия на прижимных и прокатных роликах относительно как поперечной, так и продольной оси устройства. Оно не предотвращает стягивания кромок перед дугой, что приводит к нарушению установленного перед сваркой зазора и ухудшает качество сварных швов. Расположение прокатного ролика над швом ухудшает механические свойства сварных соединений, так как прокатка усиления сварного шва вызывает концентрацию напряжения в наиболее опасном сечении шва — по оси его кристаллизации.

Цель изобретения — повышение качества сварного соединения путем уменьшения ..сварочных деформаций и улучшение механических свойств соединения.

Для этого устройство снабжено дополнительным прокатным роликом и парой дополнительных прижимных роликов, закрепленной на корпусе за прокатными роликами по ходу перемещения устройства, основные прижимные и прокатные ролики установлены в корпусе с возможностью перестанов692711 ге зе

Формула изобретения

so

Ы ки вдоль оси перемещения устройства, при этом оси основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантированного зазора между свариваемыми кромками, С целью обеспечения переналадки устройства при сварке металлов разных толщин прижимные и прокатные ролики выполнены разъемными.

С целью обеспечения прокатки околошовной зоны, прокатные ролики закреплены на . общей оси на расстоянии друг от друга, te равном ширине сварного шва.

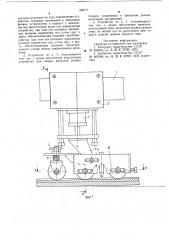

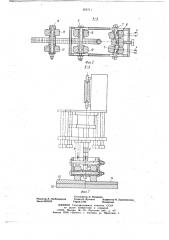

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 дан разрез

А — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. !.

1$

Устроиство для сварки состоит из направляющей балки I, по которой перемещается тележка 2 с гидроцилиндром 3, к кронштейну 4 которого крепится корпус 5 устройства.

Непосредственно к корпуеу 5 крепятся палец 6 кронштейна 4, оси 7 основных прижимных роликов 8, ось 9 прокатных роликов 13.

На осях 7, 9 и 12 свободно вращаются ролики 8, !0 и 13, передавая давление свариваемым кромкам листов 14 и 15, уложен-г5 ным на пбдкладке 16. К корпусу 5 крепится сварочная горелка 17. В стенках корпуса 5 проделаны пазы 18, позволяющие перемещать проходящие через них оси 7, 9 и палец 6. Ролики 8, 10 и 13 выполнены разъемными; каждый — из двух полуроликов, размещенных на одной оси. Оси вращения роликов 8 ориентированы под тупым углом друг к другу, вершиной в направлении движения устройства, обеспечивающим гарантированный зазор между свариваемыми кромками.

Устройство работает следующим образом.

При поднятом корпусе 5 на подкладке 16 укладывают свариваемые листы 14 и 15.

При помощи гидроцилиндра 3 корпус 5 с роликами 10 и 8 прижимает свариваемые листы 14 и 15 к подкладке 16.

Зажигается сварочная дуга при помощи горелки 17 и включается перемещение тележки 2, при этом основные прижимные ролики 8, прижимая свариваемые кромки листов 14 и 15 перед дугой, сообщают им усилие, противоположное напряжениям, стягивающим кромки, и предотвращают изменение зазора перед дугой.

Прокатные ролики 10 перемещаются по нагретому сварочной дугой металлу околошовной зоны без касания к усилию шва, обеспечивают плотное прижатие и, в случае необходимости, сообщают металлу давление, достаточное для снятия усадочных напряжений в околошовной зоне, одновременно изменяя структуру металла. Допол4 нительные прижимные ролики 13 прижимаются к металлу с усилием, создаваемым рессорой 11, и обеспечивают плотное прижатие металла к подкладке 16 практически до выравнивания их температур. В случае необходимости перераспределения усилий прижатия и прокатки, например, при сварке металла с большим пределом текучести, палец 6 кронштейна 4 необходимо сместить в направлении оси 9, тем самым увеличивая нагрузку на прокатный ролик 10.

Прокатный ролик О можно сместить к горячей, дуге горелки 17, чтобы прокатывать более нагретый металл, в случае сварки более прочного металла. Для этого ось 9 прокатного ролика 10 достаточно переместить по пазу 18 ближе к горелке. Прижимной ролик 8 также может быть смещен в ту или иную сторону в зависимости от толщины свариваемого металла по такому же пазу 18.

В случае сварки металла различной толщины ролики 8, 10 и 13, выполненные из полуроликов, могут быть заменены в различных комбинациях их диаметров в зависимости от разницы свариваемых толщин металла. При этом, для обеспечения большего усилия на более толстый металл, с целью достижения симметричного снятия напряжений с обеих сторон сварного соединения предусмотрена возможность смещения прижимного механизма с кронштейном в сторону металла большей толщины относительно, продольной оси устройства.

Таким образом, предлагаемое устройство обеспечивает резкое снижение остаточных внутренних напряжений и практически полное устранение сварочных деформаций плоскостных конструкций непосредственно в процессе сварки, что позволяет отказаться от последующих операций правки и отжига с целью улучшения качества конструкций и уменьшения остаточных внутренних напряжений, приводящих к деформации сварного соединения, и снижение себестоимости изготовления сварных конструкций в

2,5 — 3,0 раза.

1. Устройство для сварки, содержащее корпус с закрепленными на нем двумя основными прижимными и прокатным роликами, сварочную горелку, размещенную между роликами, и, механизм прижатия корпуса к свариваемым деталям, отличающееся тем, что, с целью повышения качества сварного соединения путем уменьшения сварочных деформаций и улучшения механических свойств соединения, устройство снабжено дополнительным прокатным роликом и парой дополнительных прижимных роликов, закрепленной на корпусе за про692711 катными роликами по ходу перемещения устройства, основные прижимные и прокатные ролики установлены в корпусе с возможностью перестановки вдоль оси перемещения устройства, при этом оси основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантироройства, при этом оси основных прижимных роликов закреплены под углом друг к другу, обеспечивающим создание гарантированного зазора между свариваемыми кромками. 1Е

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения переналадки устройства при сварке металлов разных толщин, прижимные и прокатные ролики выполнены разъемными.

3. Устройство по п. 1, отличающееся тем, что, с целью обеспечения прокатки околошовной зоны, прокатные ролики закреплены на общей оси на расстоянии друг от друга, равном ширине сварного шва.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 455834, кл. В 23 К 37/00; 1972.

2. Авторское свидетельство СССР № 407699, кл. В 23 К 37/00, 1972 (прототип).

692711

«А- А фиг. б-G

Редактор Л. Гребенникова

Заказ 5329/29

Составитель Л. Назарова

Техред О. Луговая Корректор Н. Задерновская

Тираж 1222 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4