Способ изготовления неплавящегося электрода

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалмстическик

Реслублик " и697074

ОП ИСАНИЙ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61 ) Дол ол н ктел ь мое к а вт. с вид-ву (5! )М. Кл.

В 23 Р 35/40 с (22) Заявлено 15.05.78.(21) 2607701/25-27 с присоединением заявки J4 (23) Приоритет

Гооуаорстеен ый комнтет

СССР по делом нзабретеннй н открмтнй

Опубликовано 07.12.81. бюллетень М 45

Дата опубликования описания 07.12.81 (53) УДК 21. 791.,755(088.8) Д. Г. Быховский, А, Л. Болотников, В. Н. Киселев, А. Я. Медведев и Я. В. Россомахо (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕПЛАВЯШЕГОСЯ

ЭЛЕКТРОДА

Изобретение относится к способам изготовления неплавящихся электродов для плазменной обработки, предназна ченных для работы, преимущественно, в среде углекислого газа.

Известен способ изготовления неплаS вящегося электрода для плазменной свар ки в среде углекислого газа, заключающийся в том, что в держатель из меди помещают предварительно залуженную припоем активную вставку из металла группы 4А таблицы Менделеева {циркония) и путем совместного нагрева образуют металлургическую связь между держателем и активной вставкой Я

I$

Известен способ для плазменной обработки, при котором между дополнительным электродом-анодом и активной вставкой электрода, смдиненной с держателем, возбуждают дугу в газовой среде (2$.

Однако, изготовленные такими .c!IocO» бами неплавящиеся электроды имеют неприемлемый для промышленной эксплуатации ресурс работы (суммарное время

2 горения электрической дуги при сварке) в среде углекислого газа из-:за высокой скорости эрозии активной вставки.

Так использование наиболее .эффективной вставки из гафния позволяет производить плазменную сварку в среде углекислого газа при токах электрической дуги до 400 А, так как при токах электрической дуги свыше 400 А скорость эрозии активной вставки резко увеличивается, Причина столь быстрого вьп ора ния неплавящегося электрода в среде углекислого газа связана с тем, что при ра- боте неплавящегося электрода по мере эрозии активной вставки и погружения столба электрической дуги в образовав шийся кратер тепловой поток растет и происходит катас трофическое разрушение электрода. Это практически исключает его использование для плазменной сварки низкоуглеродистьтх и низколегированных сталей толщиной свыше 6 мм, для которых токи сварки должны превьпнать

400 А.

Цель изобретения — повышение ресурса работы электрода с активной вставкой из гафния путем увеличения ее термической стойкости образованием на поверхнооти активной вставки слоя из оксикарбида, гафния и слоя графита на последнем.

Ътя достижения этой цели в качестве упомянутой среды используют углекислый газ, а значение тока дуги вначале устанавливают не превышающим 0,2 значения рабочего тока. для данного электрода, затем производят увеличение тока до величины рабочего тока со скоростью не более

40 А/с.

Образование слоя оксикарбида гафния на поверхности активной вставки и последующее образование слоя графита на слое оксикарбида гафния обеспечивает снижение теплового потока, падающего на неплавяшийся электрод, и повышение термической устойчивости и эмиссионных свойств предлагаемого неплавящегося электрода Во время нахождения держателя иэ мели с соединенной с ним активной вставкой из гафния в среде углекиолого газа при наличии электродной дуги

/ между активной вставкой и дополнитель.ным электродом-анодом эта активная вставка вступает в химическое взаимодействие с активными компонентами плазмообразуюшего газа - углеродом и кислородом. При этом, на всей поверхности активной вставки образуется слой иэ оксикарбида гафния.

Экспериментально установлено, что обеспечивающий положительный эффект слой графита на слое из оксикарбида гафния может быть получен только при обработке неплавящегося электрода горящей в среде углекислого газа электрической дугой, для котброй обрабатываемый неплавяшийМ электрод является катодом, т. е, электродом подключенным к отрицательному полюсу источника тока электрической дуги. Об этом свидетельствуют эксперименты, при которых обрабатываемый электрической дугой неплавящийся . электрод подключался к положительному полюсу источника тока электрической дуги, т. е. являлся анодом, Во всех без исключения этих экспериментах никакого

> графитного слоя на рабочей поверхности активной вставки не образовывалось и неплавяшийся электрод быстро разрушался, Установлено также, что при обработке неплавящегося элекзрода-катода электрической дугой, горящей в углекислом газе, образование слоя иэ оксикарбида гафния на

698074 рабочей поверхности активной вставки происходит практически мгновенно после возбуждения электрической дуги.

Если условия образования. слоя иэ оксикарбида гафния (ток электрической дуги и время горения электрической дуги) могут варьироваться в широких пределах, то, как показали эксперименты, условия образования слоя графита на слое иэ окси10 карбида гафния являются строго определенными.

Это вытекает из необходимости поддерживать совершенно определенную тем пературу и радиальный градиент темпера-

15 тур на рабочей поверхности сйоя иэ оксикарбида гафния, при которой происходит образование графитного покрытия.

Сопоставляя результаты экспериментов и теплофиэические свойства слоя из ро оксикарбида гафния, гафния и медного держателя, было установлено, что для выполнения описанных выше условий получения графитового покрытия совершенно необходимо помимо определенной схемы

25 включения обрабатываемого неппавящегося электрода в электрическую цепь источ-. ника тока электрической дуги соблюдать определенную скорость увеличения тока электрической дуги.

Время образования слоя из оксикарбида гафния при возбуждении электрической ду-, ги составляет величину порядка i0,05-0,5 с. Нижний предел обусловлен временем химического взаимодействия

35 ар на а а ивновс авкскомпонентами ппазмообразующей среды: углеводом и кислородом. Верхний предел является достаточным для полного покрытия рабочей поверхности активной вставки слоем

4О оксикарбида гафния.

Lha покрытия всей поверхности активной вставки слоем из оксикарбида гафния достаточно поддерживать ток электрической дуги, составляющий всего 0,24 от

45 полного рабочего тока 3 неплавящегося электрода.

Если для первоначального образования слоя из оксикарбида гафния достаточно в начальный момент горения электрической дуги поддерживать ток на уровне до 0,2

3 от полного рабочего тока 3, то для последующего образования графитового покрытия на,рабочей поверхности слоя из оксикарбида гафния, необходимо плавно увеличивать ток электрической дуги со

55 скоростью не более 40 A/ñ.

Если начало плавного увеличения тока электрической дуги начинается со зна- чений, превосходящих 0,23, и со ско5074 4 полного рабочего тока - 800 А для обра-

I зования слоя 10 графита на поверхности слоя 9 из оксикароида гафния. Затем включают электрическую дугу. ф При. этом, если время горения дуги

= 40 с, то слой графита оо покрывает слой оксикарбида частично.

Если Т 7 40 с, то слой графита покрывает слой оксикарбида гафния полностью, 31 Технико-экономический эффект предлагаемого способа особенно велик при: использовании неплавящихся электродов по данному способу при плазменной сварке низколегированных и ниэкоуглеродис и тых сталей в среде углекислого газа.

Такой неплавящийся электрод позволяет осуществлять плазменную сварку низколегированных и низкоуглеродистых сталей в среде углекислого газа или в смесях

36 на основе углекислого газа со скоростями, превышающими в 1,5-2,0 раза скорости сварки плавящимся электродом.

При этом в 1,8-2,2 раза снижается расход присадочного материала. Эконо23 мическая эффективность от использования предлагаемого неплавящегося элекч эода. при плазменной сварке составляет 6,8 руб ля на один электрод.

Способ изготовления неплавящегося электрода для плазменной обработки, при котором между дополнительным электро-., дом-анодом и активной вставкой электрода, соединенной с держателем, возбуждают дугу в газовой среде, о т л и ч аю шийся тем, что, с целью повышения ресурса работы элекчрода с активной вставкой из гафния путем увеличения ее терми- ческой стойкости образованием на поверх» ности активной вставки слоя из оксикар4$ бида гафния и споя графита на последнем, в качестве среды используют углекислый гаэ, а значение тока дуги сначала устанавливают не превышающим 0,2 значения рабочего тока для данного электрода, затем производят увеличение тока до величины рабочего тока со скоростью не более 40 А/с.

Источники информации, принятые во внимание при экспертизе

1. Патент США М 3198932, кл. 219-7,5, 1965.

2. Авторское свидетельство СССР

М 538875, кл. В 23 К 35/40; 1975.

5 .. 69 ростями, превышающими 40 А/с, то tlpo» исходит перегрев рабочей поверхности слоя из оксикарбида гафния, резкое нарушение радиального распределения температуры, что исключает образование графи— тового покрытия

При этом, если полное время Ф горе-. ния составляет i (Т < c, то слой из графита покрывает слой из оксикарбида гафния частично, но не менее 0,25 чаоти поверхности слоя из оксикарбида гафния, Если " 7 ь Z» 3/40

) то слой иэ графита полностью покрывает спой иэ оксикарбида гафния, Таким образом предлагаемый способ изготовления неплавящегося электрода для сварки в среде углекислого газа или в смесях на основе углекислого газа позволяет во время одного цикла горения электр рической дуги наносить на активную вставку слой иэ оксикарбида гафния и на него наносить слой графита, Образование слоя графита на поверхности из оксикарбида гафния происходит в результате взаимодействия оксикарби.да гафния с моноокисью углерода, образующейся при термической диссоьиации углекислого газа в прикатодной части столба электрической дуги.

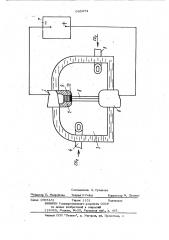

На чертеже изображена блок-схема изготовления неплавящегося электрода, иллюстрирующая пример осуществления способа.

Неплавящийся элек трод, содержащий медный держатель 1 с предварительно запрессованной в него заподлицо активной вставкой 2 из гафния помещают в камеру

3, имеющую патрубок 4 для впуска газа " в патрубок 5 для выпуска газа, В каме- . ру 3 также помещают дополнительный электрод 6. Медный держатель 1 подклю- .. чают к о рицательному полюсу источни» ка 7 постоянного тока, а дополнительный электрод 6 - к положительному полюсу.

В камеру 3" подают углекислый газ, 3атем возбуждают электрическую дугу 8 между активной вставкой 2 из гафния и дополнительным электродом 6. После возбуждения электрической дуги 8 в течение времени 0,3 с поддерживают ток

0,2 от полного рабочего тока (при полном рабочем токе 800 А поддержИвают 160 А) для образования слоя 9 оксикар бида гафния на всей рабочей поверхности активной вставки 2.

Затем, не прерывая горения электрической дуги 8, увеличивают ток электрической дуги со скоростью 20 А/с до

Формула из обре тен ия

695074

Составитель Л. Суханова

Техред И.Гайду

Редактор Е. Месронова

Корректор М. Немчик

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 1 06 53/2 Тираж 1151 Подиисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5