Инструмент для гидростатического экструдирования труб из круглых полых заготовок

Иллюстрации

Показать всеРеферат

Оц695535

О П И С А Н И Е

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (61) Дополнительный к патенту (22) Заявлено 28.05.74 (21) 2033359/25-27 (51) М. Кл, В 21С 23/08

В 21С 25/00 (23) Приоритет — (32) 24,08.73 осударстеенный комитет (31) 95501/73 (33) Япония

Опубликовано 30.10.79. Бюллетень № 40

Дата опубликования описания 30.10.79 (53) УДК 621.777.07 (088.8) по делам изобретении и открытий (72) Авторы изобретения

Иностранцы

Тацуо Ямасаки, Хидеаки Иде, йосихиро Ямагучи, Томихару Мацусита, Юзи Накахара, Тацу Фудзита и Масатака Ногучи (Япония) Иностранная фирма

«Кобе Стил Лтд» (Япония) (71) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ГИДРОСТАТИЧЕСКОГО

ЭКСТРУДИРОВАНИЯ ТРУБ ИЗ КРУГЛЫХ ПОЛЫХ

ЗАГОТОВОК

Изобретение относится к обработке металлов давлением методом экструдирования и может быть использовано для производства полых изделий, преймущественно фасонных.

Известен инструмент для гидростатического экструдирования труб из круглых полых заготовок с заходными уплотнительными конусами, содержащими матрицу с заходным конусом и калибрующим пояском, иглу, входящую в полость заготовки и имеющую уплотнительный заходной конус, и калибрующую оправку (1).

Недостатком известного инструмента является то, что из-за ненадежности уплотнения между уплотнительным конусом иглы и заготовки невозможно осуществлять экструдирование фасонных труб, например овальных, многоканальных и др. Кроме того, создание уплотнения в этом инструменте между заходным конусом матрицы и передним конусом заготовки требует тщательной подгонки последнего и точной его обработки, что сравнительно трудоемко, а экструдирование трубы в условиях, когда между трубой и калибрующей оправкой отсутствует непосредственный контакт из-за наличия между ними слоя рабочей жидкости, приводит к тому, что внутренняя поверхность труб имеет сравнительно малую

5 чистоту обработки.

Целью изобретения является обеспечение возможности экструдирования фасонных труб при сравнительно малой трудоемкости и улучшение качества внутренней по10 верхности готовых труб.

Указанная цель достигается тем, что игла выполнена с возможностью ограниченного осевого перемещения в сторону матрицы для создания уплотнения заготовки перед

15 началом экструдирования и имеет промежуточный фасонный участок, выполненный между уплотнительным заходным конусом и калибрующей оправкой, образующий со стенкой экструдируемой заготовки полость, 20 заполненную рабочей жидкостью.

Кроме того, матрица между заходным конусом и калибрующим пояском имеет промежуточный участок фасонного поперечного сечения, взаимодействующий че25 рез материал заготовки с соответствующим промежуточным участком иглы, 45

3

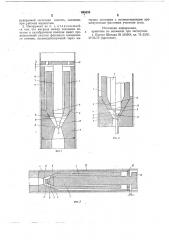

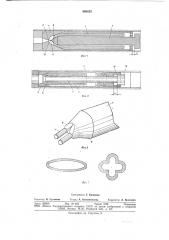

На фиг. 1 показан инструмент, общий ьнд; на фнг. 2 — зона деформации (слева от оси — до начала экструдирования, справа — во время экструдирования); на фиг.

3 — инструмент для экструдирования овальных труб, продольный разрез; на фиг. 4 — то же, поперечный разрез; на фиг. 5 — механизм осевого перемещения иглы до начала экструдирования; на фиг. 6 — рабочий конец иглы для экструдирования двухканальных труб; на фиг. 7— получаемые профили, трубы, Инструмент для гидроэкструдирования труб (фиг. 1) из круглых полых заготовок

1 с передним концом 2 и полостью 3 со стороны переднего конуса содержит матрицу 4, имеющую заходной конус 5 и калибрующий поясок 6, иглу 7, имеющую уплотнительный конус 8, промежуточный фасонный участок 9 для создания внеконтактного пространства 10 (фиг. 2) между ними и внутренней поверхностью экструдируемой заготовки 1 и калибрующую оправку 11.

Игла 7 выполнена с возможностью ограниченного осевого перемещения перед началом экструдирования на величину Ь, обеспечивающую уплотнение 12 между заходным конусом 5 матрицы 4 и передним концом 2 заготовки 1 и уплотнение 13 между материалом заготовки 1 и уплотнительным конусом 8 иглы 7. Для обеспечения заданного осевого перемещения иглы 7 служат дросселирующий поршень .14 (фиг. 1) или поршень 15 (фиг. 5) и упорная деталь 16, размещенные в контейнере 17. Матрица 4 при экструдировании фасонных, например овальных, профилей может иметь промежуточный участок 18 (фиг. 4), взаимодействующий через материал заготовки с соответствующим промежуточным участком 9 иглы 7.

Работает инструмент следующим образом.

Заготовку 1 помещают в контейнер 17 и вводят в ее полость иглу 7, конусный передний конец 2 заготовки 1 при этом упирается в заходной конус 5 матрицы 4, а уплотнительный конус 8 иглы — в конусную полость 3 заготовки. Затем в рабочую полость контейнера 17 подают рабочую жидкость, дросселирующий поршень 14 (поршень 15) при этом перемещает иглу 7 до упора поршня в упорную деталь 16 вдоль оси в сторону матрицы 4 усилием, достаточным для деформации материала переднего конца 2 заготовки по форме заходного конуса 5 матрицы и уплотнительного конуса 8 иглы 7, создавая при этом надежные уплотнения 12 и 13 переднего конца 2 заготовки со стороны матрицы 4 и иглы 7 (фиг. 2, слева). При достижении в полости контейнера 17 давления экструдирования материал заготовки 1 начинает истекать в профильный зазор между калибрующим пояском 6 матрицы и калибрующей оправ5

ЗЭ

40 кой 11 иглы 7, образуя заданный профиль готовой трубы (фиг. 2, справа). При этом в процессе выдавливания материала заготовки 1 в зазоре мсжду промежуточным фасонным участком 9 иглы 7 и заходным конусом 5 матрицы 4 со стороны промежуточного участка 9 образуется свободное внеконтактное пространство 10, в котором происходит сброс давления рабочей жидкости, разделяющей материал заготовки и рабочий конец иглы 7. Дальнейшее выдавливание материала между калибрующей оправкой 11 и калибрующим пояском 6 матрицы 4 со стороны оправки происходит без разделительного слоя жидкости при непосредственном контакте оправки 11 с материалом, что дает возможность получать качественную полированную внутреннюю поверхность готовой трубы, то же самое может происходить со стороны внешней поверхности трубы при наличии промежуточного участка 18 на матрице 4 (фиг. 4).

Таким образом, инструмент путем подачи перед началом экструдирования иглы вдоль оси на величину h позволяет создать надежное предварительное уплотнение между материалом заготовки и рабочим инструментом, что не требует тщательной подгонки переднего конца заготовки по профилю контакта с рабочим инструментом, и снижает трудоемкость изготовления заготовки, а наличие между уплотнительным конусом иглы и калибрующей оправкой промежуточного участка позволяет придавать оправке и рабочему пояску матрицы практически любое поперечное сечение, что дает возможность экструдировать фасонные, в том числе многоканальные трубы с гладкой полированной внутренней поверхностью.

Формула изобретения

1. Инструмент для гидростатического экструдирования труб из круглых полых заготовок с заходными уплотнительными конусами, содержащий матрицу с заходным конусом и калибрующим пояском, иглу, входящую в полость заготовки и имеющую уплотнительный заходной конус, и калибрующую оправку, отличающийся тем, что, с целью возможности изготовления экструдированием фасонных труб из заготовок с необработанной поверхностью заходных конусов, улучшения качества их внутренней поверхности, игла выполнена с возможностью ограниченного осевого перемещения в сторону матрицы для создания уплотнения заготовки перед началом экструдирования и имеет промежуточный фасонный участок, выполненный между уплотнительным заходным конусом и калибрующей оправкой, образующий со стенкой экстИсточники информации, принятые во внимание при экспертизе

1. Патент Швеции № 339204, кл. 7b 23/21, 27.05.70 (прототип) .

695538

6 6 рудируемой заготовки полость, заполнен- териал заготовки с соответствующим проную рабочей жидкостью, межуточным фасонным участком иглы.

2. Инструмент по п. 1, отличающийся тем, что матрица между заходным конусом и калибрующим пояском имеет промежуточный участок фасонного поперечного сечения, взаимодействующий через ма695535

15 „она. 5

Рие,б

Составитель Г. Кривонос

Техред А. Камышникова

Корректор Л. Брахнина

Редактор Н. Суханова

Типография, пр. Сапунова, 2

Заказ 2656/9 Изд. № 654 Тираж 1035 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5