Вальцы ковочные автоматические

Иллюстрации

Показать всеРеферат

1AiK.:; .. и (. А

Союз Советских

Социалистических

Реслублик

НИЕ

ИЗОБРЕТЕНИЯ («)695750

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 29.01.76 (21) 2310853, 25-27 с присоединением заявки ¹â€” (23) Приоритет— (51) М. Кл. -

В 21 Н 8/00

Государственна!й камнтат сссР на делам нзобратеннй н атнрытнй

Опубликовано 05.! 1.79. Бюллетень №41 (53) УДК 621.771. .24.07 (088.8) Дата опубликования описания 15.11.79 (72) Авторы изобретения

М. В. Холмогоров, Ю. В. Катьков, Г. В. Воробьев, Л. М. Гусев и Э. Г. Н а за ретя н

Московский трижды Ордена Ленина li ордена Трудового Красного

Знамени автомобильный завод имени И. Л. )ихачсва (Производственное обьеди иенце ЗИ, 1) (71) Заявитель (54) ВЛ.г)БЦЫ КОВОЧНЫЕ ЛВТОМЛТ11ЧГОКИЕ

Изобретение относится к ооработке металлов д,авлением и может быть использовано для изготовления профилированных деталей продольной прокаткой.

Известны автоматические ковочные вальцы для прокатки заготовок перед штамповкой, содержа)цие рабочие клетки с валками и механизм задачи заготовки в валки, выполненный в виде упора, встроенного в транспортер (1) .

Однако в известных вальцаx не исключена возможность самопроизвольного попадания заготовки в зону валков при передаче ее из нагревательного устройства.

Известны автоматические ковочные вальцы, содержашие последовательно установленные рабочие клети с консольно расположенными рабочими секторными валками, а также транспортирую)цее устройство, смонтированное на кронштейнах над рабочими клетями, имеющее толкатель, закрепленный одним концом на тяговом органе и механизм для автоматического натяжения тягового органа.

Но такие вальцы недостаточно точно осуществляют подачу заготовок, так как подача

СОВ(PEII3(. ТС)1 11!)И ПОМОIЦII К 1 И I! Ь(. и, 3 (. Ò 111() ВЛЕННЫХ Ilil CCIxTOj)llhIX ВЛЛКЛХ.

Кроме Tol o. в этих Вл lb!ilia Возмож«О произвольное попадание заготовки мс ж ll секторными штампами, что мож(.т привести к

ПОЛОМКС ВЗЛЬЦОВ.

Цель изобре Tcíllÿ повышение точ)«)сти подачи заготовки В рабоч) ю зону и оосспечение возможности использовлния млксимальной длины рабочего валка. тс Поставленная цель 1остиглстся тем, что вальцы снабжены тормозными устройствами с упругими, элементами, установленными перед каждой рабочей клетью в зоне Входа заготовки в рабочие Валки, 3 мех() !1!(зм для автоматического натяжения T)II 013010 Орг I15

Н3 с. 1 онти РОВ 311 HB,T зонои 13ы хОД<1 33 ГОтовк и и 3 В 3,1 h I Eo B, I l 13 I I э т О м т 1311 н с и О Р т и Р 10 (ц(с

3 стройстВО кинсматичсски связ(1110 (.. o. 1ни м из рабочих вилков.

В O I I I I C hl E3 3 C I) I hl X B 3 Cl h I L 3 . () 1 El 13 T () !) () 31 ко 11gp цс толклтс l я 3 стл!IОВ.1 си 130ciil к.

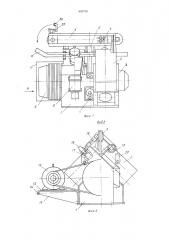

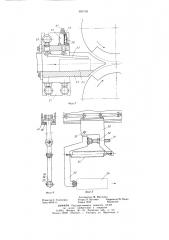

На фиг. 1 показан общий Вид валь)ц)В; 113 фиг. 2- — ьч)д Л; на фиг. 3-- rop»03!Inc устpoEIcTBo, н3 фиг. 4 и 5 - толкатель транспорта.

695750

1О

15 ло

Формула ггааб(ге гения >5 зо

4о

3

Вальцы содержат станину 1, рабочис клети 2, транпортер 3 с устройством 4 автс:магического натяжения цепи и кронштей. ом 5.

Муфта 6 с маховиком и тормоз 7 устаповлсны на одном валу 8. Насосная станция жидкой смазки установлена в нише станины l.

На кронгцтс Й пах станины 1 установлены ящики 9 для окалины. Для перемещения заготовки мея гу клетями установлена проводка 10. Муфта и маховик с клиноременной передачей защищены кожухом 11. Элекгродвигатель 12 установлен на плизе 13, которая при помощи регулировочного винта 14 при натяжении клиновых ремней может передвигаться по направляющим кронштейна

15, установленного на станине 1. Привод транспортера состоит из механизма 16 отбора мощности, шестерня которого зацепляется с шестерней верхнего рабочего вала

17 и редуктора 18, жестко связанного с ведугцей звездочкой транспортера 3. Для ðåãóлировки расстояний между парой рабо IH x валков установлен маховик червячного редуктора 19. Для транспортировки клетей отдельно и ковочных вальцов в сборе имеются грузовые ила нки 20. установленные при транспортировке отверстиями вверх.

Тормозное устройство, установленное на кронштейне 21 с закрепленной на нем проводкой 22 состоит из тормозной планки 23, ëåp>I

Толкающий механизм включает в себя корпус 30, на котором устаповл kl регулировоч— ный виппг 31 с контр-гайкой 32, ось 33 и пружину 34, удерживающие толкатель 35 EI заданном положении. На конце толкателя 35 установлен ролик 36 на оси 37, зафиксирсванной стопорной шайбой 38. Ролик 36 при перемегцении толкателя входит в контакт с заготовкой 24. Корпус 30 опирается на направля|о1цие 39, установленные в корпусе 40 транспортера 3.

Вальцы работают следуюшим образом.

После подачи нагретой заготовки 24 на проводку 10 и торможения ее планкой 23 включаются «вальцы», т. е. врагцаются ðàбочие валки и одновременно по траектории цепного транспортера движется толкатель 35 с роликом 36 до момента соприкосновения с заготовкой 24. Так как со стороны входа заготовки находится нерегулируемая (неподвижная) ось цепного транспортера 3, то момент соприкосновения ролика 36 с заготовкой 24 при любой вытяжке цепи транспортера — постоянный, ITo гарантирует точную

4 подачу заготовки 24 в рабочие валки. Проходя через первую пару валков, часть металла, прошедшая обжимку, приобретает большую скорость, а та часть, которая еше не прошла обжимку, замедляет скорость по сравнениго со скоростью передвижения цепи транспортера 3. несущей толкатель 35. Поэтому толкатель 35 отводится в сторону, противоположную направлению движения заготовки 24, а после прохождения заготовкой первой пары рабочих валков пружина 34, возврашая толкатель 35 в исходное положение, толкает заготовку, что может привести к оолее раннему падению заготовки во вторую пару рабочих валков. Чтобы этого не случилось, идентичное гормозное устройство установлено перед второй парой рабочих валков. Таким образом, проталкивая заготовку 24 по всей длине проводки 10, толкатель 35 выталкивает отвальцованную заготовку из «вальцов» и возвращается в исхо 1н" ю поз ици10.

1. Вальцы ково- ные автоматические, с<>держашие последовательно установленные рабочие клети с консольно расположенными раоочими секторными валками. а также транспортирующее устройство, смонтированное на кронштейнах над рабочими клетями, имеюшие толкатсль, закрепленный одним концом на тяговом органе, и механизм для автоматического натяжения тягового opraIIa, отличающиеся тем, что, с целью повышеция точности подачи заготовки в рабочуго зону и обеспечения возможности использоBBHHH максимальной длины рабочего валка, они снабяены тормозными устройствами с упругими элементами, установленными перед каждой рабочей клетью в зоне входа заготовки в рабочие валки, d механизм для автоматического натяжения тягового органа смонтирован над зоной выхода заготовки из вальцов, при этом транспортируюшее устройство кинсматически связано с одним из рабочих валков.

2. Устройство по п. 1. отличающееся тем, что на втором конце толкателя установлен ролик.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 128732, кл. В 21 Н 9/00, 1959.

2. Авторское свидетельство СССР г№ 247757, кл. В 21 H 9!00, 1967 (прототип).

695750

Фиг 3

Фиг. Х

Фиг 4

Составитель М. Мигачева

Редактор С. Головенко Техред О. Луговая Корректор М. Пожо

Заказ 6654,11 Тираж 1034 Подписное

ЦНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раугвская наб., д. 4(5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4