Устройство для поперечно-винтовой прокатки высокоребристых труб

Иллюстрации

Показать всеРеферат

па ® "I-. нО- тВхм „

ОП И

ИЗОБРЕТЕН И

Союз Соевтских

Социалистииескик

Республик

<» 695751

К АВТОРСКОМУ СВИДЕТЕЛЬСТ (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.09.77 (21) 2527135/25-27 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 05.11.79. Бюллетень ¹

Дата опубликования описания 15.11.7 (51) М. Кл.

В 21 Н 9/00

В 21 Н 7/14

В 21 Н 1/00

Государственный комитет

СССР

Il0 делам изсоретений н открытий (53) УДК 621.774..353 (088.8) {72) Авторы изобретении

В. Н. Климов, А. А. Пресняков, Б. B. Шурыгин, А. A. Гончаров, Н. Н. Мофа, В. Н. Сугаков и А. А. Розенцвет

Всесоюзный научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения

{71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-ВИНТОВОИ ПРОКАТКИ

ВЫСОКОРЕБРИСТЫХ ТРУБ

Изобретение относится к обработке металлов давлением, а именно к поперечновинтовой прокатке высокоребристых труб, и может быть использовано в химическом машиностроении и в других отраслях промышленности при изготовлении теплообменных высокоребристых труб.

Известно устройство для прокатки изделий, содержащее рабочие валки, привод вращения рабочих валков, нагревательное устройство, установленное перед рабочими валками, и толкатель, осуществляющий подачу заготовок из загрузочного устройства в индуктор ТВЧ (для нагрева) и из индуктора к прокатным валкам (1).

Недостатком известного устройства является сложность конструкции.

Известно также устройство для поперечно-винтовой прокатки высокоребристых труб, содержащее рабочие валки, привод рабочих валков и вводную проводку (2).

Недостатком известного устройства является то, что оно не обеспечивает возможности прокатки высокоребристых труб из прочных сплавов с особо тонкими высокими ребрами, с минимальным шагом; проводки служат лишь лля ориентировани,я заготовки и ограничения се радиального биения.

Целью изобретения является расширеIIIIe технологических возможностей.

Для достижения этой цели вводная про5 водка выполнена в виде теплоизолированной нагревательной камеры, установленной на осн прокатки, а теплоизолированная нагревательная камера выполнена в виде цилиндрического корпуса, установленных в корпусе уплотняющих и герметизируlolllHx элс-!

9 ментов, установленных в торцах корпх са, образующих полость лля прохождения теплоносителя.

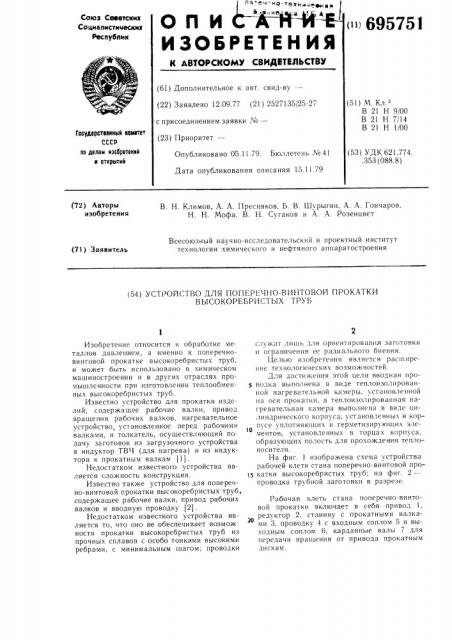

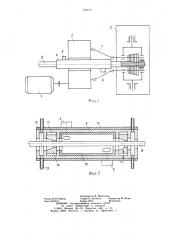

На фиг. l изображена схема устройства рабочей клети стана поперечно-винтовой про15 катки высокоребристых труб; на фиг. 2— проводка трубной заготовки в разрезе.

Рабочая клеть стана поперечно-винтовой прокатки включает в себя привод 1, редуктор 2, станину с прокатными валками 3, проводку 4 с входным соплом 5 и выходным соплом 6, карданные валы 7 для передачи вращения от привода прокатным дискам.

695751 з

Проводка 4 трубной заготовки 8 (фи1. 2) содержит теплоизолированную камеру 9, входное 5 и выходное 6 сопла для прохождеllHH те п.10носителя, pHcklo. low»HIlhle на Hop!I) се камеры 9 плавающие уплотнительные шайбы 10, разме1ценные в камерах герметизирующие элементы 11, расположенные в торцовых участках камеры 9 на входе и выходе трубной заготовки 8 камеры 12 îхлаждения утечек теплоносителя, расположенные в основании камер патрубки !8 подвода ох.!аждающего агента. Корпус камеры 9 имеет наружную 14 H внутреннюю !5 T»11,н1изоляцию.

Работа стана с проводкой согласно 1 зобретению осуществляется следующим »бра

ЗОМ.

Трубная заготовка 8, например из сплава А1Мд, поступает в проводку трубнои заготовки 4, расположенную на рабочей клети. Одновременно в проводку по соплу 5 поступает теплоноситель. Подвод теплоносителя к проводке осуществляется в тангенцильном, радиальном и IH ocekko k HBIlp3Bëeнии (на фиг. 2 изображен тангенциальный подвод) . Площадь отверстия в проводке для выхода отработанного теплоносителя делается больше площади входного. Это не вносиг существенного искажения в поле ско- 5 ростей потока теплоносителя.

Вследствие неравенства давлений с внутpeIIkle и наружной сторон уплотнительных шайб О, помещенных в камерах герметизпрующи i элементов 11, шайбы прижимаются к корпусу камеры 9, обеспечивая надежную герметизацию.

Проходя через проводку 4, трубная заготовка 8 нагревается до температуры, при которой осугцествляется ее деформирование и процесс образования ребер. зз

Регулирование скорости I!Hгрева трубной заготовки осуществляется изменением скорости прохождения теплоносителя через проводку. На выходе из проводки 4 нагретая трубная заготовка 8 погадает в прокатные валки с набранными дисками, где происходит формирование ребер.

Биение трубной заготовки, неизбежное вследствие ее вращения и развития процесса прокатки, снижается в камерах уплотнения !1 благодаря наличию зазора и (см. 4$ фиг. 2) и трущихся поверхностей шайбы и корпуса.

Проходной диаметр шайбы 10 выбирается по диаметру трубной заготовки 8 с положительным допуском, обеспечивающим минимальный зазор между заготовкой 8 и шайбой О. С целью обеспечения безопасности работы предусматривается охлаждение утечек теплоносителя путем подвода в камеры 12 холодного газа через патрубки 1 3 подвода охлаждающего агента, как показано на фиг. 2.

Конструкция стана с проводкой позволит расширить технологические возможности станов: использовать в качестве материала для высокоребристых труб трудно дефор»Hруемь,e в холодном состоянии сплавы алюминия, повысить коэффициент оребрения за счет изготовления труб с особо тонким высоким профилем и минимальным шагом, снизить сопротивление деформированию, а такwe нагрузки на прокатный инструмент.

Кроме того, устройство обладает следующими важными преимуществами: нагрев однороден и равномерен по длине изделия, легко поддается регулированию, биение заготовки, неизбежное вследствие развития процесса прокатки, н» сказывается на качестве нагрева трубы.

Кроме того, предлагаемое устройство позволит снизить затраты электроэнергии на приво станов

Важнейшим преимуществом предлагаемого устройства является его универсаль1юсть, т. е. возможность производить HH одном стане прокатку труб вхолоднхkk) и с Нодогревом без переделок стана.

Проведенные испыпгания прокатки с нагревом показали, что при оребрении труб благодаря снижению напряжений течения разогретого металла удается получить ребристые трубы с более высоким коэффициентом оребрения по сравнению с холодной прокаткой.

Формула изобретения

1. Устройство для поперечно-винтовой прокатки высокоребристых труб, содержащее рабочие валки, привод рабочих валков и вводную проводку. отличающееся тем, что, с целью расширения технологических возможностей, вводная проводка выполнена в виде теплоизолированной нагревательной камеры, установленной.по оси прокатки.

2. Устройство по г. 1, Отличающееся тем, что теплоизолированная нагревательная камера выполнена в виде цилиндрического корпуса, установленных в корпусе уплотняющих элементов и герметизирующих элементов, установленных в торцах корпуса, образую1цих полость для прохождения теплонос ител я.

Источники информации, принятые во внимание при экспертизе !. Авторское свидетельство СССР

¹ 423551, кл. В 21 H 9(00, 1972.

695751

Составитель И. Ментягова

Редактор И. Карпас Техред О. Луговая Корректор М. Пожо

Заказ 6654/11 Тираж 1034 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4