Способ изготовления штампов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ссноз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.10.76(2!) 2418 67/25-27

{51)М. Кл.2 с присоединением заявки ¹ и ") к .!28

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

{53) УДК 6 21., ( (OBH, 8

Опубликовано 05.11. 9 Бюллетень № 4) Дата опубликования описания (!81).уч

{72) Авторы изобретения в.. с. гри горенко, г. и. v ó» i(0цОн н к . и . 1îðî» (71) Заявитель (54) спосоБ изготовппния 1;11,-,",; !8

Изобретение относится к обратке металлов давлением и может быть использовано для получения коночных штампов для заготовок турбинных и компрессорных лопаток, а также других деталей со сложной линией разъема инструмента.

Известен способ изготовления штам— пов, нключающий образование гравюры без снятия стружки и последующую механическую обработку (1).

Однако такой способ отличается значительной трудоемкостью особенно при изготовлении штампов с гравюрой несимметричной формы, переменной гбубиной и ломаной линией разъема.

Цель изобретения — снижение трудоемкости изготовления.

Поставленная цель достигается эа счет того, что после образования гравюры заготовку штампа устанавливают в контейнер, ориентируя ее по шаблонам относительно базовых поверхностей контейнера, на контейнер встык ус тан авл ив ают обойму, фик си руют ее относительно контейнера и заливают пространство между стенками обоймы и гравюрой заготовки штампа легкоплавким сплавом или композицией хо поЛного отверждения, затем получен(1 :г отпя- К(, Н НДЕ Ка(() НК(((ГЕ (. » r(() " тон!<ОЙ:нтампа и Относи ((»(»ьHQ ба 01(((к г сне рхностей отливки о -;1)абати на(г базовые»Онерхно .ти шт;(мпа, отно(ительHo которых ведут затем дальflf éшую механи-.еску обработку.

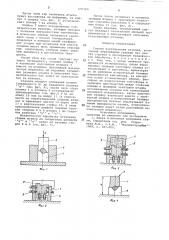

На фиг. 1 изображена типовая (ve— ма выдавливания гравюры штам:-.09; на

4.иг. 2 — выставление штампа по шабгонам; на фиг. 3 — получение отлннки; на фиг. 4 — шлифовка основ ания штампа; на фиг.5 и 6 — шлифовка базовых сторон штампа Б и В; на фиг. 2обработка остальных сторон штампа на его габаритные размеры; на фиг, 8 контроль и донодка штампа по шаблонам.

Нагретую заготовку 1 штампа ук.оадывают в обойму 2 и приложенным ус(— лием Р матер-пуансоном 3 произнодит выдавливание гравюры на заготонке 1 (см. фиг. 1) . Полученный штамп 1 ук ладывают н контейнер 4 с базонымн плоскостями и выставляют винтами по контрольным шаблонам 6 (cм. фн r .

2), т.е. производят равномерное р) пределение по нсей рабочей повс r>ности гравюры образовавшихся T10l l (: ностей н геометрических размерах, 695760

После того как заготовка штампа будет выставлена по шаблонам, на корпус 4 сверху (см. фиг. 3) устанавливают обойму ? на штифты 8.

Обойма 7 имеет определенные г-о-. метрические ра" ìåðû, которые увязаны с базовыми поверхностями контейнера.

В отверстие обоймы заливается какойлибо сплав с низкой температурой плавления и имеющий малый коэффици— ент усадки при остывании или вместо сплавов могут быть применены эпоксидные композиции, которые имеют хорошую прочность и достаточную твердость.

После того как сплав (состав) остынет {отвердеет) „снимают обойму 7 и извлекают полученную отливку 9 вместе со штампом. Дальнейшую маханическую обработку до заданных габаритных размеров штампа и получения технологических баз ведут от полученных баз на отливке.

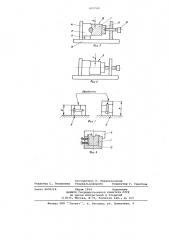

Сначала шлифуют основание штампа (поверхность А) до заданного размера а (см. фиг. 4), после чего сбоку штампа 1 и отливки 9 устанавливают приспособление (см. фиг,5 и 6) на плиту 10 или на опору 11 (в зависимости от обрабатываемой стороны штампа) и прижимают винтам 12 через пяту

13 к вертикальной стойке 14. В этом приспособлении шлифуют базовые боковые стороны Б и В штампа 1 до эацанных размеров б и г .

Механическую обработку остальных сторон штампа до габаритных размеров д ™ и е ведут от базовых сгорон Б и В (см. фиг. 7) .

После этого полировку и контроль гравюры штампа 1 производят известным способом шаблонами 6 в специальном блоке 15 (см. фиг. 8) .

Таким образом, предлагаемый способ обладае т значительно меньшей тру,цоемкостью и обеспечивает получение качественных штампов.

Формула изобретения

Способ изготовления штампов, включающий образование гравюры беэ снятия стружки и последующую механическую обрабо"êó, о т л и ч а ю щ и и с я тем, что, с целью снижения трудоемкости изготовления, после образования гравюры заготовку штампа устан авлив ают в контейнер, ориентируя ее по шаблонам о:-носительно базовых поверхностей контейнера, на контейнер встык устанавливают обойму, фиксируют ее относительно контейнера и заливают пространство между стенками обоймы и гравюрой заготовки штампа легкоплавким сплавом или композицией холодного отверждения, затем полученную отливку извлекают вместе с заготовкой штампа и относительно базовых поверхностей отливки обрабатывают базовые поверхности штампа, относительно которых ведут затем дальнейшую механическую обработку.

Источники информации, принятые во внимание при экспертизе

Ковка и объемная штамповка ста/ ли, Справочник под ред. Сторожева М,В., т.2,М., Машиностроейие

1968, с. 387-389.

695760

Фиг. б

pbpuEomx a

Рис. Р

Состави тель О. Корабельников

Редактор С. Головенко Техред Л. Алферова Корректор Г. Реметник

Заказ 6655/12 тираж 1034 Подписное

ЦНИИПИ ГосУдарственного комитета СССР по делам изобретений и Открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4