Способ получения таблеток из высоковлажных и пастообразных материалов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„,SU, 696661

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2 361 759/2 3- 26 (22) 22. 03. 76 (46) 23.06.83. Бюл. t 23 (72} Н.Г. Шаров, B. Н. Шалыгин и Н.А. Ильин (71) Дзержинский филиал Научно-исследовательского и конструкторского института химического машиностроения (53) 66.099.2 (088.8) (56) 1. Авторское свидетельство СССР

N 540655, кл. B 01 J 2/20, 1974.

2. Патент Франции t1 1594969, кл. С 05 B 11/00, С 05 В 19/00, 1970 (прототип .

3(51) В 01 J 2/20; F 26 В 17/00 (541 (57) СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК

ИЗ ВЫСОКОВЛАЖНЫХ И ПАСТООБРАЗНЫХ .

МАТЕРИАЛОВ, включающий формование таблеток в отверстиях формующего элемента, перемещение элемента через зону сушки, выталкивание таблеток из отверстий формующего элемента и удаление таблеток, о т л и ч а ю— шийся тем, что, с целью интенсификации процесса сушки и повышения производительности, выталкивание таблеток из отверстий формующего элемента осуществляют перед сушкой с помощью толкателей, которые установлены в каждом отверстии формующего элемента. . 6966

Изобретение .относится к способам получения таблеток из высоковлажных и пастообразных материалов на формующих устройствах и может быть испольэоi âàHî в химической, нефтехимической и других отраслях промышленности.

Известен способ. получения таблеток на формующем устройстве, включающий формование таблеток в отверстиях формующего элемента, выталкива- 10 ние толкатепем таблеток иэ отверстий ,и их удаление (1J

Известный способ не позволяет получать таблетки из высоковлажных и, пастообразных материалов иэ-эа ограниченной возможности подсушки таблеток ввиду малой длительности периода прохождения их от формования до выталкивания и- удаления из отверстий. 20

Известен способ получения табле ток иэ высоковлажных и пастообразных материалов, включающий форма ванне таблеток в отверстиях формующего элемента, перемещение элемента через 25 зону сушки, выталкивание таблеток из отверстий формующего элемента и удаление таблеток $2) .

Однако подсушивание таблеток происходит только с одной торцовой. сторо З .ны, что приводит к увеличению време= нй сушки и снижению производительности. При выталкивании таблеток из отверстий происходит ударный контакт толкателей с подсушенной таблеткой

35 при сдвиге ее с места, это приводит . к сминанию или разрушению таблеток и снижению качества. При удалении таблеток воздухом иэ отверстий знаю чительная часть их разрушается. 40

Целью изобретения является интенсификация процесса сушки, повышение производительности и качества.

Поставленная цель достигается тем, что выталкивание таблеток из

45 отверстий формующего элемента осуществляют перед сушкой с помощью толкателей, которые установлены в каждом отверстии формующего элемента ° При

50 выталкивании таблеток перед сушкои на поверхность формуащего элемента увеличивается поверхность контакта таблетки с теплоносителем, так как подсушка таблетки осуществляется с внешнего торца и с боковых поверхностей. Это ведет к интенсификации процесса сушки, к уменьшению времени сушки и, следовательно, к увеличению производительности. и улучшению ка-чества таблеток.

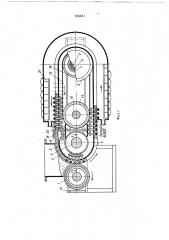

На фиг. 1 представлено устройство для осуществления способа. получения таблеток из высоковлажных,и пастообразных материалов; на фиг ° 2 - разрез А -А на фиг, 1.

Устройство содержит эапитывающий валок 1, бесконечную эластичйую формующую ленту 2, выполненную иэ кислотостойкой резины, к которой плотно прилегает с внутренней стороны металлическая лента 3, натянутая на бо- бине 4, закрепленной на валу 5, бара бан 6, установленный с помощью гильзы

7 и подшипников 8 на оси 9. Ось 9. и вал 5 смонтированы на подшипниковых опорах (на чертеже не показаны) на раме 10. В соосные отверстия лент

2 и 3. и пазы планки ll вставлены толкатели 12, взаимодействующие своими головками с бесконечной опорной лентой. 13, смонтированной внутри металлической ленты 3. Лента 13 натянута на бобину 14, укрепленную на оси 15, и натяжную бобину 16, установленную на гильзе 7 с помощью подшипников 8.

Запитывающий валок l. è ленты 2 и 3 снабжены приводом- вращения (на чертеже не показан), с которым они связаны цилиндрической зубчатой передачей 17. Над поверхностью ленты

2 установлены ножи-сбрасыватели 18, под нижней поверхностью ленты 3 установлен, копир 19, с помощью которого планки 11 и толкатели 12 возвращаются в исходное положение. Для фиксации толкателей и предотвращения их выпадения из отверстий под ними смонтирован отражатель 20, выполненный из антифрикционного материала. В зоне перемещения таблеток около таблетирующей машины установлены электронагреватели 21, заключенные в кожух, который охватывает ленту. В кожух подается горячий воздух.

Устройство работает следующим образом.

Запитывающим валком 1 продукт вмазывается в отверстия движущейся ленты 2. По мере продвижения таблеток с лентой в нижнее положение толкатели 12 вступают во взаимодействие со стальной упругой лентой 13„ заставляя ее двигаться в том же направлении с одинаковой скоростью.

При этом сами. толкатели, установлен

69666

4 ные в каждом от вер сти и формующе го элемента, перемещаются в сторону внешней поверхност.; ленты 2 и устанавливаются своими торцами на одном уровне с внешней поверхностью ленты.

Таким образом, таблетки остаются связанными только с торцами толкателей 12.

Вся поверхность таблеток, эа исключением этой торцовой части, под- 10 вергается сушке в зоне действия электронагревателей. Далее таблетки ножом 18 сбрасываются в бункер, а планки 11 с толкателями 12 вступают во взаимодействие с копиром 19 и возвращаются в исходное положение.

Затем цикл повторяется.

П р и м е. р 1 (предложенный способ). Проводилось формирование таблеток из ванадиевого катализатора на основе селикагеля в количестве 10 кг влажностью 604 на формующей ленте длиной 500 мм, рабочей шириной 20 мм с отверстиями диаметром 6 мм в количестве 30 шт., скорость движения . г5 ленты 0,018 м/с,. перед сушкой таблетки выталкивались из отверстий толкателями, сушка таблеток производилась горячим воздухом при 170 С в течение 60 с, расход теплоносителя одинаков для всех примеров. Конечная влажность таблеток составила 38,5>.

На поверхности таблеток образовывалась корка, предохраняющая слипание таблеток между собой в бункере.

П р и м. е р 2 (известный способ).

Для получения сравнительных данных

1 4 . параллельно производилось формование таблеток -из того же самого катализатора с теми же параметрами на формующей ленте, выполненной из 8 фторпластовых звеньев с отверстиями диаметром 6 мм. в количестве 30 шт., выполненными на стыке этих звеньев без толкателей. Конечная влажность таблеток после сушки составила 57ь.

Таблетки слипались между собой и раЗрушались при удалении.

Пример 3 известный способ).

Для получения сравнительных данных производилось на формующей ленте с параметрами., приведенными в примере

1, но выталкивание таблеток произвоВ дилось после сушки иэ отверстии формующей ленты. Конечная влажность таблеток составила 57,5Ф. Поверхностная корка. образовывалась только с одного торца и таблетки слипались между собой в бункере и частично разрушались при удалении.

Внедрение предложенного способа формования в промышленность позволяет не менее, чем -в два раза интенсифицировать процесс сушки сформованных таблеток, и тем самым повысить производительность.

Кроме того, это позволяет получать таблетки иэ высоковлажных и вязких масс, предотвратить слипание и раз-: рушение готового продукта при выгрузке и дальнейшей его переработке, что значительно снижает потери продукта.

696661

11

Редактор Е. Месропова Техред A. Бабинец Корректор В. Бутяга

Заказ 6602/3 Тираж 537 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4