Устройство для получения покрытий

Иллюстрации

Показать всеРеферат

ОП-ИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (697258 (61) Дополнительное к авт. свид-ву № 394165 (22) Заявлено 02.02.78 (21) 2581346/22-02 с присоединение заявки №вЂ” (23) Приоритет—

Опубликовано 15.11.79. Бюллетень 42

Дата опубликования описания 25.11.79 (51) М. Кл,-"

В 22 Р7/04

С 23 С 1/00

Государственный квинтет

СССР по делам нзооретеннй н отнрытнй (53) УДК 621.793..06 (088.8) (72) Авторы изобретения

Н. Н. Дорожкин, В. К. Ярошевич, В. А. Карпушин, Л. П. Кашицын и С. В. Ярмолович (71) Заявитель

Институт проблем надежности и долговечности машин АН Белорусской ССР (54) УСТРОИСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИИ

Изобретение относится к области порошковой металлургии. Изобретение может быть использовано для получения покрытий значительной толщины из порошковых материалов на внутренних поверхностях деталей под действием центробежной силы и температуры.

По авт. св. № 394165 известно устройство для получения покрытий из порошков на внутренних поверхностях цилиндрических деталей, содержащее источник нагрева и узел вращения с приводом. Узел вращения выполнен в виде цангового соединения с изолируюшей керамической трубой и содержит зажимное приспособление в виде подвижного упругого элемента, включаюшего в себя подпружиненный шток и винт, связанный со штоком резьбовым соединением и снабженный съемной центрирующей оправкой со сменными втулками.

Недостатком известного устройства является низкая производительность при нанесении значительных по толщине покрытий на внутренних поверхностях деталей, так как необходимо многократное заполнение внутренней полости детали порошком с повторным нагревом. Кроме гого, применяемая технологическая схема послойного формирования покрытия конечной тол цины

xарактеризуется тем, что ранее нанесенный слой нагревается большее число раз и более продолжительное время находится под воздействиеM высоких температур, чем слой, нанесенный после него. Поэтомi свой TBi> таких покрытий по толщине крайне неоднородны. Слои, прилегающие к основе, из-за перегрева имеют неудовлетворительнм1о структуру, пониженные твердость, износостойкость и т. д.

Целью изобретения является повышение производительности при нанесении толстостенных покрытий.

Это достигается тем. гго в известном устройстве для получения покрытий центрирующая оправка и крышка выполнены с конусообразными углублениями для размешения в них дополнительной дозы порошка.

Выполнение углублений конусообразны2В ми обеспечивает надежное соскальзывание размещенной в углублениях массы порошка в область формуемого на внутренней повсрхнол и детали покрытия. 11олезный объем

697258

Эо

Формула изобретения углублений ограничен изнутри цилиндрическим стержнем центрирующей оправки, а сверху и снизу — двумя основаниями. Радиус меньшего основания может быть выбран конструктивно в зависимости от диаметра детали и минимальное его значение может быть равно радиусу стержня центрирующей оправки. Радиус большего основания выбран из условия, что тангенс угла наклона конуса больше коэффициента трения порошкового материала о поверхность углубления.

Коэффициент трения порошкового материал а о поверхность конического углубления является сложной функцией порошка и в процессе нагрева и припекания может существенно изменяться. Однако, если исключить припекаемость порошков к поверхности конусных углублений (например, путем применения графитовых смазок, нанесением хромового покрытия и т. д.), то величина указанного коэффициента трения всегда меньше коэффициента трения твердого порошкового материала о материал поверхности углубления. Именно это значение коэффициента трения следует использовать при практическом расчете радиуса большего основания конусообразного углубления.

Масса порошка, размещенного во внутренней полости детали и конусных углублениях, зависит от величины этого объема и относительной плотности засыпки. Можно рассчитать не только радиус основания углубления, но и толщину наносимого слоя с учетом влияния величины дополнительной массы порошка в пристыковываемых элементах (т. е. в центрирующей оправке и крышке) .

Масса этого порошка может обеспечить в 2, 3 и большее число раз увеличение толщины наносимого слоя, если высота цилиндрической детали равна или меньше высэты конусообразного углубления. В противном случае весовая доля дополнительно размещенного порошка в общем объеме уменьшается, а, следовательно, уменьшается и степень влияния его на толщину покрытия.

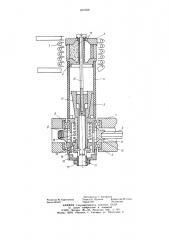

На чертеже представлено предлагаемое устройство, разрез.

Устройство содержит источник нагрева, центрирующую оправку 2, вместе с крышкой 3 закрепляющую деталь, и узел вращения.

Узел вращения выполнен в виде термоизолятора 4, полого вала 5 с цангой, установленного на подшипниках 6 в корпусе 7 и связанного с электродвигателем (не показан) через шкив 8 и ременную передачу 9, гайку 10, конусной детали ll с цилиндрическим хвостовиком. Зажимное устройство в узле вращения содержит шток 12, зз

S0

55 соединенный с опорной втулкой 13 штифтом 14, пружину 15, винт 16. На цилиндрический хвостовик конусной детали 12 завинчивают гайку 17. Шкив 8 связан с полым валом 5 закладными шпонками 18.

В центрируюгцей оправке 2 и крышке 3 выпол нены конусообразные углубления 19.

Порошок размещен во внутренней полости детали и конусообразных углублениях !9.

Устройство работает следующим образом, Деталь устанавливают на центрирующую оправку 2 и закрывают крышкой 3. В зазор между крышкой и центрирующей оправкой засыпают порошок, который заполняет внутреннюю полость детали и конусообразные утлубления 19.

Для закрепления детали центрируюшей оправкой 2 и крышкой 3 на термоизоляторе 4 узла вращения винт 16 ввертывают в резьбовую часть штока 12. При этом шток

12, удерживаемый от проворачивания штифтом 14, в продольном пазу конусной детали

11 перемещается вверх и деформирует пружину 15 торцом опорной втулки 13. Такоезакрепление детали обеспечивает поджим детали к торцу термоизолятора 4 и компенсацию линейных деформаций при нагреве и охлаждении детали. Для получения необходимого усилия поджима детали винт 16 ввертывают до упора штифта 14 в верхнюю часть паза конусной детали ll а затем вывертывают на 2 — -3 витка.

При включении источника нагрева и одновременном вращении детали порошок дает усадку в направлении внутренней поверхности детали. Размещенная в конусообразных углублениях 19 центрирующей оправки 2 и крышки 3 доза порошка под действием центробежных сил поступает к детали, увеличивая толщину наносимого покрытия.

Таким образом, предлагаемое устройство позволяет повысить производительность при нанесении покрытий значительной толщины, поскольку покрытие наносится за один прием. При этом качество покрытия повышается вследствие однократного нагрева и устранения неоднородности свойств по толщине покрытия.

Устройство для получения покрытий из порошков на внутренних поверхностях цилиндрических деталей по авт. св. № 394165, отличающееся тем, что, с целью повышения производительности при нанесении толстостенных покрытий, центрирующая оправка и крышка выполнены с конусообразными углублениями для размещения в них дополнительной дозы порошка.

697258

Составитель Г. Загорская

Редактор М. Харитонова Техред О. Луговая Корректор H. Стен

Заказ 6836/9 Тираж 945 Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал П ПП «Патент», г. Ужгород, ул. Проектная. 4