Расплав для азотирования стальных деталей

Иллюстрации

Показать всеРеферат

1 1

4мт81;тно

6 (72) Авторы изобретения

В. Л. Матвеев, А. И. Финкельштейн, Ю. И. Мушкин и С. М. Слончак (71) Заявитель (54) РАСПЛАВ ДЛЯ АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ

Ие

C-N- CN

Hе

CN-t4 -C

Изобретение относится к химико-термической обработке, в частности к процессу азотирования деталей из стали.

Известен расплав для жидкостного азотирования, содержащий в качестве основы цианагы щелочных металлов с добавками карбонатов щелочных металлов и добавлением для регенерации мелема (1).

Однако этот расплав является токсичным и образует в процессе работы крайне ядовитые цианиды.

Известен также расплав для жидкостного азотирования стальнь х деталей (2), содержащий следующие компоненты. вес.%:

Цианат натрия 25-38

Кальцинированная сода 25-35

Хлористый калий 28-40

Существенным недостатком этого является низкая активность состава и его токсичность.

Цель изобретения — интенсификация процесса насыщения за счет повышения азотного потенциала ванны, а также снижение токсичности процесса.

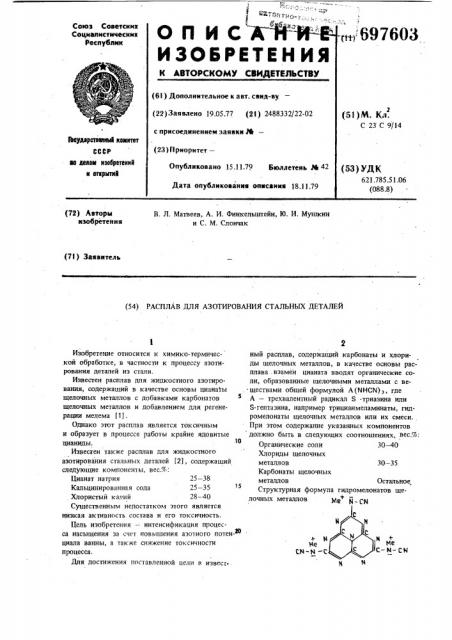

Для достижения посгавленной цени в извесг.. ный расплав, содержащий карбонаты и хлориды щелочных металлов, в качестве основы расплава взамен цианата вводят органические соли, образованные щелочными металлами с веществами общей формулой A(NHCN) q, где

А — трехвалентный радикал S -триазина или

S-гептазина, например трицианмеламинаты, гидромелонаты щелочных металлов или их смеси.

При этом содержание указанных компонентов должно быть в следующих соотношениях, вес.%:

Органические соли 30-40

Хлориды щелочных металлов 30-35

Карбонаты щелочных металлов Остальное

Структурная формула гидромелонатов щелочных металлов уе+ g П1

697603

HeN N NHe !

Сйй СБН

20 (2) 3

Структурная формула трицианмеламинатов щаючных металлов

Обе соли, как гидромелонат, так и трицианмеламинат, неядовиты.

Температура плавления солей 530 С. Процесс аэотирования с использованием этих веществ протекает следующим образом: для трицианмеламината

2KyCgNg + 90 ЗК СОэ + 18N + 9СО, (1) для гидромелоната

2КзС9й1з + 302 2КзСбй9 + 8N + 6СО и далее по реакции (1), а также

2KqCeNia + 120г ЗКгСОз + 26N + 15CCl (3) 25

Анализ приведенных реакций говорит о значительно более высоком азотном потенциале используемых соединений по сравнению с цианатами. Так, выход активного азота при окислении гидромелоната калия составляет 44,6%, тог- З0 ца как для цианата.калия — 17,2%. В то же. время потребность в кислороде при аэотировании с использованием органических солей примерно в 3 раза выше,чем при обработке в расплаве иа основе цианата.

Пример 1. Готовят смесь из трицианмеламината натрия 150 г (30%), хлористого натрия 175 г (35%), углекислого натрия 175 г (35%) .

Приготовленную смесь загружают в тигель из титана или нержавеющей стали и доводят температуру расплава до рабочей 560 — 570 С.

После этого начинают продувку расплава воэщ хом и загружают обезжиренные образцы из стали 40Х. Время обработки при температу- ре азотирования 2 ч. Затем образцы охлаждают в холодной воде. Поверхность образцов светлосерая. Глубина диффузионного слоя 0,25 — 0,3мм, карбоиитридного 15 — 20, мкм. Поверхностная твердость 700 — 800 Нрq о.

Пример 2. Готовят смесь иэ гидромелоната калия 150 г (40%), хлористого лития

113 г (30%) и углекислого натрия 113 г (30%). Далее все то же, что в примере 1.

Поверхность образцов и глубина слоев аналогична полученным в примере 1, глубина карбонитридного слоя незначительно больше и составляет 18 20 мкм.

Пример 3. Готовят смесь из трицианмеламината калия 150 г (42%), хлористого натрия 107 r (30%) и углекислого калия

100 г (28%). Далее то же, что в примере 1.

Расплав густой, налипает на поверхность образцов. Глубина карбонитрццного и диффузионного слоев, а также микротвердость поверхности аналогичны полученным в примере 1. На поверхности образцов небольшой рыхлый слой.

Пример 4. Готовят. смесь из пщромелоната. калия 150 г (28%), хлористого натрия

225 г,(42%) и утлекислого натрия 161 г (30%).

Далее то же, что в примере 1, Поверхность образцов чистая, микротвердость аналогична полученной в примере 1. Однако заметна тенденция к уменьшению как диффузионного, так и карбонитридного слоев. Глубина диффузионного слоя 0,2 — 0,25 мм, карбонитридного 12 — 16 мкм.

Пример 5 (контрольный). Готовят смесь цианата натрия 150 г (34%), углекислого натрия 124 r (28%) и хлористого калия

Ll68 г (38%). Приготовленную смесь загружают в тигель из титана или нержавеющей стали и доводят температуру расплава до рабочей (560 — 570 С) . Загружают обезжиренные образцы из стали 40Х. Время обработки при температуре азотирования 2 ч. Затем образцы охлаждают в холодной воде. Поверхность образцов светло-серая. Глубина диффузионного слоя

0,2 мм, карбонитридного 10 — 12 мкм. Поверхностная твердость 700 — 800 Н„ц

so

Глубина азотированного слоя образцов иэ стали марки 40Х, обработанных в новых расплавах при 560 — 570 С в течение 2 ч, составляет 0,25 — 0,3 мм, карбонитридного 15 — 20 мкм, Поверхностная твердость 700 — 800 Н . Поверхность образцов чистая, светло-серая.

Иэ приведенных данных можно сделать вывод, что стальные образцы, обработанные в предлагаемом расплаве, имеют чистую поверхность без рыхлого слоя, причем глубина карбонитридного слоя увеличилась в 1,5 — 2 раза.

Формула изобретения

1. Расплав для аэотирования стальных деталей, содержащий основу, а также хлориды и карбонаты щелочных металлов, о т л и ч аю ш и и с я тем, что, с целью интенсификации процесса насыщения и снижения токсичности процесса, в качестве основы он содержит органические соли. образованные щелочными металлами с веществами общей формулой

A(NHCN) э, где Л вЂ” трехвалешный радикал

697603

Составитель Л. Бурлинова

Техред С. Мигай Корректор Н. Горват

Редактор С. Лыжова

Тираж 1130 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская на., д. 4/5

Заказ 6575/20

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

S — триазина или S — гептазина, при следующем содержании компонентов, вес.%:

Органические соли, образованные щелочными металлами с веществами общей формулы А(МНСМ) z 30 — 40

Хлориды щелочных металлов 30-35

Карбонаты щелочных. металлов Остальное, 2. Расплав по п. 1, о т л и ч а ю щ и йс я тем, что в качестве основы используют гидромелонаты щелочных металлов.

6"

3. Расплав по п. 1, о т л и ч а ю щ и йс я тем, что в качестве основы используют трицианмеламинать1 щелочных металлов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 479825, кл. С 23 С 9/14, 1972.

1о

2. Авторское свидетельство СССР М 299571, кл. С 23 С 9/14, 1965 (прототип).