Способ автоматического регулирования процесса газоструйного измельчения

Иллюстрации

Показать всеРеферат

Союз Советских

Соцкапксткческкх

Респубпкк 1 1 698653 (61) Дополнительное к авт. свнд-ву М 446309 (22) Заявлено27.07. 77 (21 ) 2511491/29ЗЗ (51)М. Кл.

В 02 С 25/00 с прнсоедкненнеч заявки М (23) Приоритет— (53 ) Д К 6 2 1. 926. (088.8!

Опубликовано 25.11.79. Бюллетень М 43

Дата опубликования описания 28.11.79 (72) Автор изобретения

В. И. Горобец

Днепропетровский ордена Трудового Красного Знамени горный институт им. Артема (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА ГАЗОСТРУЙНОГО ИЗМЕЛЬЧЕНИЯ

Изобретение относится к технике тон:,кого измельчения строительных материалов и может быть использовано цри автоматизации струйных мельниц.

Из основного авт. св. М 446309 из\ 5 вестен способ автоматического регулирования процесса газоструйного измельчения, включающий изменение подачи исходного материала, выделение готового продукта с помощью классификатора, изменение пе .!О репада давления до и после классификатора и использовачие его зьачения для изменения числа оборотов классификатора и величины подачи исходногс материала в мельницу, Недостатком способа является невозможность обеспечения высокого качества регулирования и получения требуемой крупности при измельчении материала с перемен ными физико-механическими свойствами.

В указанном способе частота вращения ротора классификатора, а следовательно и крупность выдаваемого классификатором продукта, зависит не только от величины управляющего напряжения на обмотках электропривода, но и от нагрузки на его валу, связанного с ротором классификато ра.

Бель изобретения — новь шение качества регулирования.

Достигается это тем, что в способе автоматического регулирования процесса газоструйного измельчения по авт. св.

Ы 446309 дополнительно измеряют момент на валу привода классификатора и полученный сигнал используют для изменения числа оборотов классификатора.

Сущность способа заключается в следующем.

Введением дополнительной связи по нагрузке привода классификатора достигается инвариантность независимость) частоты вращения ротора от нагрузки, т.е. от увеличения количества материала, проходящего через мельницу.

Таким образом, обеспечивается возможность получения продукта заданной круглости независимо от изменения физн3 6986 ко-механических свойств материала или режимов работы мельницы.

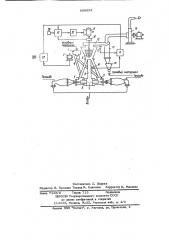

Схема реализации способа приведена нв чертеже, где приняты следующие обознач д ия: . 5 бункер исходного материала 1, питатель 2 исходного материала. с приводом

3, питающие трубы 4, смесительные ка-. меры инжекторов 5, разгонные трубки 6, помольная камера 7, труба стояк 8,ротор классификатора 9, моментная муфта 10, электропривод классификатора 11, отводящий трубопровод 12, пылеосадительное устройство 13, бункер готового материала 14, вытяжной вентилятор 15, датчики 15 давления 16, 17, дифференциальный майометр 18, регулятор частоты вращения привода классификатора 19, задатчик частоты вращения 20, усилитель 21, регулятор подачи исходного материала 22, эадатчик подачи материала 23.

Материал из бункера 1 питателем 2, приводимым в движение электроприводом, подаетсн через питающие трубы 4 в смесительные камеры инжекторов 5. Смешан25 ные с высокоскоростным энергоносителем частоты твердого материала раэгоняютси в разгонных трубках 6 и разрушаются в помольной камере 7 со встречно движущимся потоком частиц.,Потерявшие скозо рость частоты выносится вместе с энер гоносителем по трубе стояка 8 в зону классификации, где в результате изменения аэродинамических свойств потока эа счет его закручивания ротором классифи35 катора 9, приводимым во вращение через моментную муфту 10 электроприводом 11, происходит их разделение по крупности, Частицы, потерявшие скорость в классифи а каторе, возвращаются в смесительные ка меры 8. Частицы с крупностью меньше выделенных выносятся газом по отводящему трубопроводу 12 через пылеосадительное устройство 13 в бункер. 14, а очи45

53 4 щенный энергоноситель вентилятором 15 выбрасывается в атмосферу. датчики 16 и 17 измеряют давление соответственно до и после классификатора, разность которых, характеризует аэродинамический режим кпассификатора. Сигна» лы датчиков подают на дифференциальный манометр, вырабатывающий сигнал, пропорциональный величине перепада давлений на классификаторе. Этот сигнал, в регуааторе 22 подачи исходного материала срав нивается сигналом задатчика 23, образуя в результате управляющее воздействие, изменяющее посредством привода 3 ско« рость подачи материвпа в мельницу. Сигнал инференциального манометра поступа ет одновременно на регулятор 19. На этот же регулятор поступает сигнал с выхода моментной муфты 10, пропорциональный изменению нагрузки на валу ротора классификатора, вызванного из1 менением загрузки классификатора материапом или другими причинами. Сумма сигналов дифференциального манометра и моментной муфты сравнивается с сигналом задатчика 20 и таким путем образует на выходе регулятора регулирующее воздействие, которое nome усиления в усилителе 21 воздействует на электропривод 11, изменяя частоту его вращения в соответствии с заданием вне зависимости от изменений нагрузки на ввпу.

Формула изобретения

Способ автоматического регулирования процесса газоструйного изменения по ввт. св. М 446309, о т и и ч а ю шийся тем, что, с целыа повышения качества ðeгупирования, дополнительно измеряют, момент на валу привода классификатора и полученный сигнал используют для измеsenna числа оборотов классификатора.

Составитель Л. Шарова

Редактор. И. Прошцна Техред М. Келемеш Корректор И. Михеева

Заказ 7125/8 Тираж 715 Подписное

UHHHHH Государственного комитета СССР по делам изобретений и открытий

113035, .Можва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектнаа, 4