Способ изготовления решеток

Иллюстрации

Показать всеРеферат

îит зн с «...".-. л

Союз Советских

Социалистииеских

Раслублик

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

< 698747

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.07.77 (21) 2509736/25-27 с присоединением заявки ¹â€” (23) Приоритет— (51) М. Кл.-"

В 23 P 15/12

В 23 D 31/00

В 26 D 11/00

В 23 К 11/10

Государственный ноиитет

СССР оо делам ивоорвтвний н открытий

Опубликовано 25.11.79. Бюллетень №43 (53) УДК 672.114- 621.967 — 621.791 (088.8) Дата опубликования описания 30.11.79 (72) Автор изобретения

Л. В. Пожидаев (71 ) За я вител ь (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОК

Изобретение относится к обработке металлов давлением, в IBcTflocT1! к изготовлению деталей отопительных и вентиляционных систем.

Известна полуавтоматическая линия для изготовления ссток, в которой разматывают продольную проволоку, правят и подают в зону сварки, куда вручную подают заранее выправленную и нарезанную на определенную длину поперечную проволоку. затем сваривают их. После каждой сварки сетка подается на шаг и в дальнейшем отрезается на мерные длины (1(.

Этим споообом нельзя изготовить решетку отопительной системы. а также производительность такого способа низкая.

Известен способ изготовления решеток, включающий разматывание рулонов, правку, подачу продольных элементов и поперечных стержней в зону сварки, их натяжение, сварку, отрезку поперечного стержня и резку непрерывной решетки на мерные длины (2).

Однако изготовление решетки отопительной системы этим способом трудоемко.

С цель|о упрогцения изготовления решеток продольные элементы получают tlðодольной резкой рулона на ленты заданной ширины, формовкой крайних лент в уголки и поворотом средних лент на ребро.

С целью компенсации возникающих скручивающиi усилий поворот смежных лент производят в противоположных направлениях.

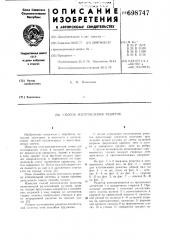

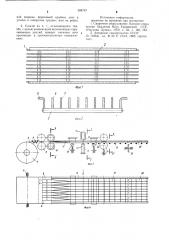

На фиг. 1 и 2 показана решетка в двух

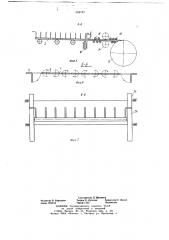

1о проекциях, общий вид; на фиг. 3 — линия для изготовления решетки, общий вид; на фиг. 4 — то же, план; на фиг. 5 — сечение А — А на фиг. 3; на фиг. 6 — сечение

Б — Б на фиг. 3; на фиг. 7 — сечение  — В

15 на фиг. 3.

Решетка изготавливается из продольных элементов 1 и поперечного стержня 2. Продольные элементы 1 получают разматыванием полосы рулона 3 с разматывателя 4, правкой на правильной машине 5, продоль20 ной резкой на полоски 6 — 8 заданной ширины на многодисковых ножницах 9, формовкой крайних полосок 8 на формовочных клетях 10 в уголки 11, поворотом средних по698747 лосок 6, 7 на ребро, т. е. на 90 относительно своей оси из горизонтального положения в вертикальное параллельно друг другу и полке уголков !0 и подачей их в зону сварки 12.

Для компенсации возникающих скручиваюших усилий полоски 6 и 7 поворачивают в противоположных направлениях. Поперечный стержень 2 разматывают из бухты 13 проволоки волковой подачи 14, правят на правильных машинах 15 и 16 и также подают в зону сварки 12. Затем уголки 11 и полоски 6 и 7 натягивают и приваривают сварочной машиной 17 к ним поперечные стержни 2 и отрезают на гильотинных ножницах 18.

Полученную непрерывную решетку 19 режут на мерные длины 20.

Предложенный способ осуществляют следующим образом.

Сматывают полосу 3 толщиной 2 мм и шириной

В = nh+2L, где  — ширина полосы; п — число ребер в решетке;

h — высота ребра (15 мм);

L — развернутая длина уголка (25 мм) с разматывателя 4, который имеет возможность свободно перемешаться относительно своей оси под действием тянущего усилия дисковых ножниц 9.

При помощи дисковых ножниц 9 режут полосу 3 на ленты 6 и 7 шириной 15 мм и крайние 8 — шириной 25 мм. Затем ленты 8 подают в две формуюшие клети 10, где формуют два боковых уголка 11 вращающимися роликами, один из которых является пуансоном, а другой — матрицей.

Уголок формуют неравнобоким с горизонтальной полкой !О мм и вертикальной полкой 20 мм. Ленты 6 и 7, расположенные между формуюшими клетями 10, на участке 21 от дисковых ножниц 9 до первой проводки 22 разворачивают каждую на ребро на 90 из горизонтального положения в вертик;гльное.

Длина участка 21 2 — 2,5 м, принимается таким образом, чтобы в лентах 6 и 7 не оставалось остаточных деформаций после разворота лент. Концы лент 6 и 7 после установки нового рулона заправляют в проводки 22 с разворотом в вертикальное положение вручную. Затем на лентах этот процесс происходит автоматически. Проводки

22 выполняют в виде неподвижных листов с прорезанными пазами шириной 2,2 — 2 мм и глубиной 13 мм, в которых скользят в вертикальном положении ленты 6 и 7 и полки уголков шириной 15 мм. В проводках 22 ленты удерживают подпружиненными валками 23. Расстояние между двумя проводками 22 — 100 — 150 мм, его принимают таким образом, чтобы ленты 6, 7 и полки уголков 11 занимали строго параллельное положение и не изгибались под действием давления верхнего электрода сварочной машины 17.

Для сварки используют контактную сварочную машину марки МПТУ-300. Поперечный стержень 2 получают из бухты 13, которую разматывает валковая подача 14, совершающая периодическую подачу проволоки на шаг. Отрезают стержень гильотинными ножницами 18 совместно с ходом верхнего электрода сварочной машины 17, кото о рая приваривает стержни 2 к ребрам лент

6 и 7 и уголков ll сварным швом по ГОСТ

15878-70-С-К.

Перед приваркой поперечных стержней

2 ленты 6 и 7 и уголки 11 натягивают, что позволяет получать строго прямые ребра

1З и уголки.

После приварки стержня 2 привариваемые элементы не будут смещаться псы действием упругих сил в ребрах и уголках, возникающих в них после исчезновения натяжения.

Натяжение уголков 11 происходит между валками 24, которые тянут боковые уголки 11 за горизонтальную полку, и формующей клетью 10. Натяжение лент 6 и 7 происходит между валками 23, которые тянут и ленты 6 и 7 за счет поперечных стержней 2, приваренных к уголкам 11 и дисковыми ножницами 9. При этом натяжение происходит за счет того, что валки 23 вращаются быстрее валков формующей клети 10 и дисковых ножниц 9. Валки 23 проскальзывают зо по полке уголков 11 или соединяются с приводом через муфту трения.

Готовую решетку 19 отрезают механизмом резки 25, который выполняют в виде приводного абразивного круга, перемещающегося поперек решетки. Правят полосы 6 и 8 и стержни 2 типовыми механизмами правки 5 и 15, 16, выполненными в виде нескольких роликов, между которыми пропускают материал.

Движение полосы 3 осуществляют пери.одически. В момент движения производят резку дисковыми ножницами 9 и формовку уголка клетями 10, в момент остановок производят сварку и отрезку готовой решетки

20.

Формула изобретения

1. Способ изготовления решеток преимущественно отопительных систем, включающий разматывание рулонов, правку, подачу продольных элементов и поперечных стержней в зону сварки, их натяжение, сварку, отрезку поперечного стержня, резку непрерывной решетки на мерные длины, отличаюи1ийся тем, что, с целью упрощения изготовления, продольные элементы получают продольной резкой рулона на ленты задан698747 ной ширины, формовкой крайних лент в уголки и поворотом средних лент на ребро.

2. Способ по п. 1, отличающийся тем, что, с целью компенсации возникающих скру чивающих усилий, поворот смежных лент производят в противоположных направлениях.

Источники информации, принятые во внимание при экспертизе

1. Сварочное оборудование. Каталог-справочник Академии Наук Украинской ССР, «Наукова Думка», 1972, ч. III, с. 152, 153.

2. Авторское свидетельство СССР

¹ 193641, кл. В 23 P 15/12, 1965 (прототип) .

698747

А-А

Фрг. б

Составитель Л. Щепннна

Редактор Л. Народная Техфед О. Луговая Корректор Е. Лукач

Заказ 7456/14 Тираж 1222 Подписное

ЦН ИИ П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4