Керамическая масса

Иллюстрации

Показать всеРеферат

Союз Советскин

Социалистическик

Республик

33/24

3Ъеударстванный комитет

СССР но деяам нзобретеннй и аткрытнй

66.52.

088.8) (72) Авторы изобретения

А. И. Шушанашвили, Б. П. Банава, А. Ш. Арабидзе и Т. Н. Агладэе (7I ) Заявитель

Научно-исследовательское объединение ГрузНИИстром (54) КЕГАМИЧЕСКАЯ МАССА

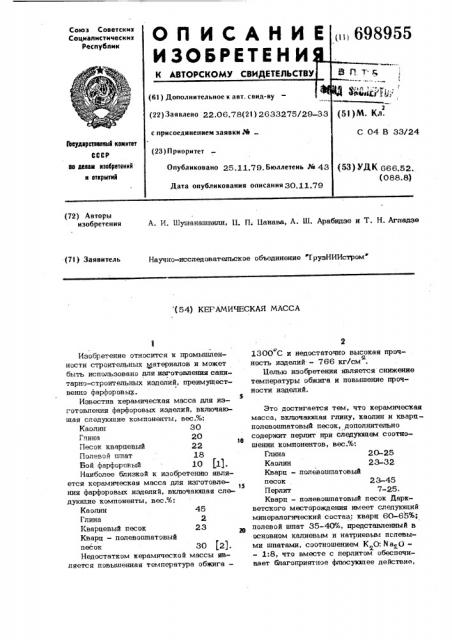

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления санитарно-строительных изделий, преимущественно фарфоровых.

Известна керамическая масса для иэ5 готовления фарфоровых иэделий, включаюшая следующие компоненты, вес.%:

Каолин 30

Глина 20

1Е

Песок кварцевый 22

Полевой шлат 18

Бой фарфоровый 10 11).

Наиболее близкой к изобретению является керамическая масса для изготовле15 ния фарфоровых изделий, включакяцая следуюшие компоненты, вес.%:

Ка олин 45

Глина 2

Кварцевый песок 23

KBQpg — полевошпатовый песок 30 (2).

Недостатком керамической массы является повышенная температура обжига—

1300 С и недостаточно высокая прочность изделий — 766 кг/см .

Целью изобретения является снижение температуры обжига и повышение прочности изделий.

Это достигается тем, что керамическая масса, включаюшая глину, каолин и кварцполевошпатовый песок, дополнительно содержит перлит при следуюшем соотношении компонентов, вес.%:

Глина 20-25

Ка олин 23-32

Кварц — полевошпатовый песок 23-45

Перлит 7-25.

Кварц — полевошпатовый песок Даркветского месторождения имеет следукяпий минералогический состав: кварц 60-65%; полевой шлат 35-40%, представленный в основном калиевым и натриевым пслевыми шпатами, соотношением К Сс Ne 0—

2 — 1:8, что вместе с перлитом обеспечивает благоприятное флюсук1пее действие, з 698955 4 являющееся основой снижения температу- Изобретение иллюстрируется конкретры спекания керамики. ными примерами, приведенными в табл. 1.

Изделия изготавливают по следующей технологии. Компоненты керамической мас- Свойства изделий приведены в табл. 2. сы дробят, тщательно перемешивают в 5 Полученные санитарно-строительные мокром виде в шаровой мельнице и после керамические изделия характеризуются достижения трубууйой тонины, обеспечи-, белым черепком с раковистым изломом, вающей прохождение через сито высокой механической прочностью на

10000 отв/см, заливают в гипсовые изгиб — 800-900 кг/см, понижен2 2 формы. При наборе соответствующей тол- >0 ным водопоглощением О 0,2%, высощины (10-12 мм) черепа образцы извле - кой термостойкостью (более 3-х кают из формы, сушат и обжигают в циклов) . Эти показатели определяют туннельной печи при 1200-1220 С. по ГОСТУ 13449-68.

Таблица 1

Глина Веселовского месторожденйя

Каолин Просяновского мес. торожденияя

28

Перлит Арагацкого месторождения

Кварц-полевошпатовый песок

Даркветского месторождения

Таблица 2

Температура спекания, С о а

Интервал спекания, С

1200

1200

150

160

200

Водопоглощение, %

0,2

Предел прочности при статическом изгибе, кгс/см 800

84О

900

Термостойкость (пиклы) более 3 более 3 более 3

20-25

23-32

БНИИПИ Заказ 7427/23

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Формула изобретения

Керамическая масса, преимущественно для изготовления фарфоровых изделий, включающая глину„ каолин и кварц — нопевошпатовый песок, о т л и ч а ю щ а— я с я тем, что, с целью снижения тем50 пературы обжига и повышения прочности изделий, она дополнительно содержит перлит при следующем соотношении компоНентов, вес.%:

Глина

Ка олин

Кварп .— полевошпатовый песок 23-45

Перлит 7-25.

Источники информации, принятые во внимание при экспертизе

1. Рохваргер Е. Л. Справочник "Строительная керамика", М., Стройиздат, 1976, с. 77.

2. Панкова Л. П. и др. Использование комплексного каолино-кварп полевошпатового сырья для производства фарфора. М., Стекло и керамика", 1972, вып.3, с. 16-17.

Тираж 702 Подписное