Штамп для глубокой вытяжки

Иллюстрации

Показать всеРеферат

Соки Советских

Сощиалистинеских

Респубпик

<1п 700238 (61) Дополнительное к авт. свнд-sy (22) заявлено 24.11.77 (21) 2545573/25-27 (51)М. Кл.

В 21 П 22/22 с присоединением заявки ¹

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет (5З} 4 б21 . 98 3 .. 32 (088.8) Опубликовано 3 011.79. Бюллетень ¹44 .

Дата опубликования описания30.11.79 (72) Авторы

Ю.С.Махов, В.Я.Муслимов и E Ñ.Cèçîâ (71) Заявитель (54) штАмп длЯ .ГлуБикой Вытяжки

Изобретение относится к области лис тов ой шт ампон к и .

Известен штамп для глубокой вытяжки, соцержащий пуансон, матрицу, пульсирующий прижим и многослойный упругий элемент конической формы, размещенный со стороны прижима и обращен. ный меньшим основанием к матрице (1) .

При этом в коническом элементе со стороны меньшего основания выполнены сквозные открыть:е с одной стороны пазы, расположенные в шахматном порядке, а конический элемент выполнен в виде пакет- коничЕских оболочек.

Недостатком этого штампа явля i5 етс я большая трудоемкость изготовленияия упругого элемента, так как для изготонления каждой оболочки требуется своя индивидуальная оснастка.

Целью изобретения является снижение трудоемкости изготонления штампа и повышение глубины вытяжки.

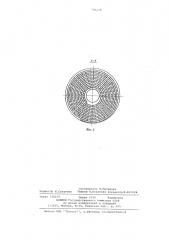

Указанная цель достигается тем, что упругий элемент выполнен в виде спирали с витками, намотанными один на другой.

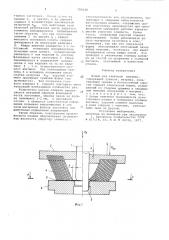

На фиг. 1 изображен предлагаемый штамп в разрезе (слева от оси симметрии показан штамп н исходном положении, справа — положение штампа в промежуточный момент вытяжки); на фиг. 2 — сечение А А на фиг. 1 (упругий элемент н исходном положении)

Штамп состоит из пуансона 1, мат рицы 2,- прижима 3 и упругого элемента 4.

Унругий элемент 4 изготавливается из пружинной стали. После навивки цилиндрической спирали производится переформовка ее до.конической, а затем — разрезка продольных пазов со стороны меньшего основания конуса.

Радиус меньшего основания конуса внутреннего витка спирали должен быть больше радиуса пуансона на величину единичного перемещения за одну пульсацию т. Диаметр меньшего основания конуса наружного нитка спирали равняется исходному диаметру заготовки 5. Шаг спирали равен толщине ленты, иэ которой изготавливается упр гий элемент 4.

Штамп работает следуктцим образом.

На матрицу 2 устанавливается заготовка. Затем прижим 3 с упругим элементом 4 и пуансон 1 опускаетс так, чтобы торцы пуансона и упругогс элемента касались заготовки 5. При этом на пуансоне 1 создается усилие

Pg, близкое к разрушающему ма700238

0 териал заготовки. Иосле этого на прижим 3, а значит, и на упругий элемент 4 воздействуют циклической нагрузкой Р„ . Под действием этой нагрузкй разрезанная часть упругого элемента деформируется (изгибается) 5 таким образом, что при опускании прижима 3 на высоту 1, радиус меньшего основания конуса спирали уменьшается на. некоторую величину

Между упругим элементом 4 и за- 10 готовкой возникают поверхностные полезные силы трения, направленные .радиально к оси изделий 6, поэтому фланцевая часть заготовки 5 также перемещается в .радиальном напра»лении к оси изделия на ту же величину т, т. е . осуществляется процесс вытяжки. При возвращении при;кима, 3 в исходное положение после снятия нагрузки Ря упругий элемент принимает прежнюю форму (выпрямляется) . Цля получения готового изделия 6 следует повторить цикл пульсацИй необходимое количество раз .

Количество витков спирали определяется исходной шириной фланцевой части заготовки. Ширина пазов не должна превышать 1-2 мм, в противном случае в процессе пла" òè÷åñêîé деформации возможно выдавливание в эти пазы материала фланца заготовки под действием нормальных напряжений.

Таким образом, конструкция предложенного штампа обеспечивает оптимальную жесткость упругого элемента и технологичность его изготовления, что прив одит к снижению себестоимости изготовления штампа, сокращению срок ов подготовки производств а при одн овременном улучшении рабочих характеристик упругого элемента. Кроме этого, спиральный упругий элемент обеспечивает более рав номерную not дачу материала заготовки в зону штамповки, так как его спиральная форма обеспечивает постоянный зазор между витками, поскольку они имеют непрерывную связь между собой. Это приводит к увеличению глубины вытяжки на 10-15% по сравнению с глубиной вытяжки, получаемой в известном штампе. формула изобретения

Штамп для глубокой вытяжки, содержащий пуансон, матрицу, пульсирующий прижим и многослойный упругий элемент конической формы, размещенный со стороны прижима и обращенный меньшим основанием к матрице, отличающийся тем, что, с целью снижения трудоемкости изготовления штампа и повышения глубины вытяжки, упругий элемент выполнен в виде спирали с витками, намотанными один на другой.

Источники информации, принятые во внимание при экспертизе

1 . Авторское свидетельство СССР

Р 617119, кл, В 2) О 22/22, 1977.

700 38

Составитель О.Матвеева

Редактор Н.Суханова Техред Н.Ковалева КорректорВ.Бутяга

Заказ 7292/9 Тираж 1034 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4