Способ получения внутренней резьбы на заготовке

Иллюстрации

Показать всеРеферат

О и И,.С, А ит.P

ИЗОБРЕТЕНИЯ

Союз Советских

Сощиалистических

Республик 11> 700268

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6 I) Дополнительное к авт. саид-ву (22) Заявлено27.02.78 (21) 2582784/24-07 (51)М. Кл. с присоединением заявки М9

В 21 К 1/56

В 21 Н 3/08

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет! (53) УДК 621,993 ° 2 (088.8)

Опубликовано 30.11.79 Бюллетень И9 44

Дата опубликования описания 03.1279 (72) АвтОРы изобретения

С.Т.Рябцев, В.Г.Семко, A.A.Øåpáà, Н.Ф.Шевчук, Н.И.,Гончаров, и В.В.Катяев (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ВНУТРЕННЕЙ

РЕЗЬБЫ HA ЗАГОТОВКЕ

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве гаек.

Известен способ получения внутренней резьбы методом пластической деформации, а именно, накатыванием роликовыми головками (1) °

Указанный способ имеет следующие недостатки: длительный процесс получения резьбы не дает возможности поднять производительность труда на этой операции в значительных пределах;для. изготовления укаэанного инструмента расходуются высококачественные инструментальные стали сравнительно сложная наладка на каждый типоразмер нареэаемой резьбы; накатка и выдавливание резьбы в качественных И высоколегированных сталях затруднительна 20 ввиду высоких механических свойств этих сталей.

Наиболее близким из известных способов к изобретению является выдавливание внутренней резьбы с помощью метчика (2).

Этот способ обладает вышеприведенными недостатками.

Целью изобретения является повышение производительности труда при иэготовлении деталей с внутренней резьбой.

Поставленная цель достигается тем, что заготовку с внутренним отверстием, большим наружного диаметра получаемой резьбы, подвергают объемному обжатию на инструменте, который затем извлекают иэ заготовки вращением.

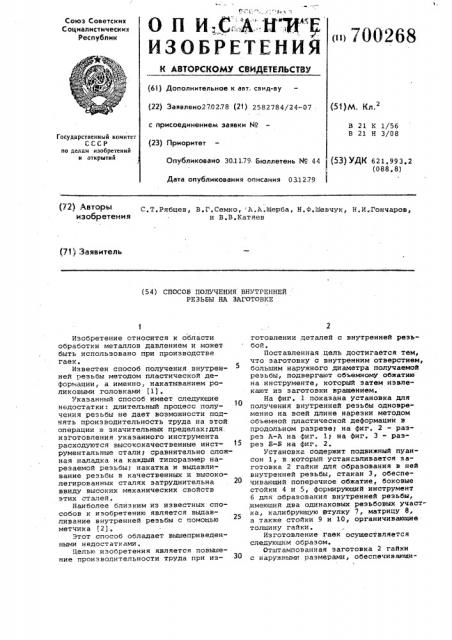

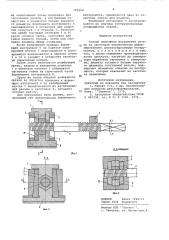

На фиг. 1 показана установка для получения внутренней резьбы одновременно на всей длине нарезки методом объемной пластической деформации в продольном разрезе на фиг. 2 — разрез A-A на фиг. 1) на фиг. 3 - разрез Б-Б на фиг. 2 °

Установка содержит подвижный пуансон 1, в который устанавливается заготовка 2 гайки для образования в ней внутренней резьбы, стакан 3, обеспечивающий поперечное обжатие, боковые стойки 4 и 5, формирующий инструмент

6 для образования внутренней резьбы, :имеющий два одинаковых резьбовых участка, калибрующую втулку 7, матрицу 8, а также стойки 9 и 10, органичивающие толщину гайки.

Изготовление гаек осуществляется следующим образом.

Отштампованная заготовка 2 гайки с наружными размерами, обеспечивающи700268

Формула изобретения мИ необходимый объем материала для заполнения резьбы, и внутренним отверстием с диаметром больше наружного диаметра формующего инструмента. б закладывается в установку при поднятых пуансоне 1 и стакане 3. Расстояние межДУ боковыми стойками 9 и 1С равно толщине гайки, заготовка для гайки немного тоньше, чтобы она свободно входила между стойками.

Затем включением привода формующий инструмент 6 по нарезке калибрующей втулки 7 ввинчивается и о -,новременно ввинчивается в нарезку стоек

9 и 10 и заходит в отверстие заготовки нарезанным концом.

l 15

После этого включается штампующий пресс, ударом и давлением„пуансона

1 и обжатием стакана 3 обжимается заготовка гайки на нарезанной части формующего инструмента 6,, Сразу же после обжатия включается привод на обратное вращение и формующий инструмент 6 по калибрующей втулке 7 вывертывается из изготовленной резьбы в заготовке 2, оставляя готсвую резьбу. 75

Для уменьшения силы трения, возникающей при вывертывании формующего инструмента, применяется одна из известных смаэок для штампов.

Формующий инструмент б изготавливается из обычных инструментальных углеродистых сталей.

Способ получения внутренней резьбы на заготовке пластическим деформированием резьбообразующим инструментом, отличающийся тем, что, с целью повышения производительности процесса, нагретую до температуры обработки заготовку с отверстием, диаметр которого больше наружного диаметра получаемой резьбы, подвергают объемному обжатию на инструменте, который извлекают иэ заготовки вращением.

Источники инФормации, принятые во внимание при экспертизе

1. Таурит Г.З. и др. Прогрессивные процессы резьбоформирования.

Киев, Технийа, 1975.

2. Авторское свидетельство СССР

У 492338, кл. В 21 Я 3/08, 1974.

ЦНИИПИ Заказ 7294/11

Тираж 1034 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная,4