Огнеупорная масса и способ ее изготовления

Иллюстрации

Показать всеРеферат

О П И С А Н И (ii)70 0497

ИЗОБРЕТЕНИЯ

Соки Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 20.06.78 (21) 2633230/29-33 с присоединением заявки ¹ (51) М. Кл.е

С 04 В 33,22 по делам и,об ете - Опубликовано 30.11.79. Бюллетень ¹ 44 по делам изобретеиий (53) УДК 666.763.2 (088.8) и открытий

Дата опубликования описания 30.11.79 (72) Авторы изобретения

Г. Д. Семченко, Л. П. Колесниченко, И. П. Рублевский и А. С. Эпштейн

Харьковский ордена Ленина политехнический институт имени В. И. Ленина (71) Заявитель (54) ОГНЕУПОРНАЯ МАССА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

ГосУдаРствеииый комитет (23) Приоритет

Изобретение относится к области огнеупорных материалов, преимущественно к составу и способу изготовления огнеупоров повышенной термостойкости.

Известна огнеупорная масса, включающая шамот крупнозернистый и тонкомолотый, каолин и парафин (11.

Технология изготовления образцов из данной массы с добавкой парафина заключается в следующем: разогретым парафи- 1О ном покрывают крупные зерна шамота, увлажняют их глинистым шликером, а затем добавляют остальные компоненты шихты и массу тщательно перемешивают, отпрессованные образцы сушат и обжигают. 15

Однако изготовление изделий по известному способу не обеспечивает повышенной прочности при использовании в шихтекаолина или каолинитовых глин, которые такze повышают термостойкость шамотных 20 огнеупоров.

Цель изобретения — повышение механической прочности и термостойкости.

Это достигается тем, что предлагаемая огнеупорная масса, включающая шамот 25 крупнозернистый и тонкомолотый, каолин и парафин, дополнительно содержит этилсиликатную связку и фтористый магний или окись магния при следующем соотношении компонентов, вес. %: 30

Шамот крупнозернистый 25 — 30

Шамот тонкомолотый 43 — 53

Каолин 8,5 — 12

Парафин 2,5 — 5,0

Этилсиликатная связка 7,0 — 9,0

Фтористый магний 0,15 — 0,4 пли окись магния

Предлагаемую огнеупорную массу изготавливают путем смешивания шамота крупнозернистого с парафином, прессования и обжига, перед смешиванием на шамот крупнозернистый наносят смесь этилсиликатной связки и фтористого магния или окиси магния, сушат 20 — 30 мин, нагревают до б0 — 90 С, а затем дополнительно вводят этилсиликатную связку, смесь шамота тонкомолотого и каолина, а обжиг проводят при 1500 — 1540 С. Смесь этилспликатной связки и фторпстого магния или окиси мапшя содержит 10 — 20 о))о этилсиликатной связки от общего ее количества.

Пример 1. 26,5 вес. % шамота фракции 1 — 0,5 мм смешивают с 1 вес. % этилсиликатной связки и 0,3 вес. % MgFq. В течение 30 мин зерна шамота просушивают на воздухе, затем нагревают до 75 С, расплавляют парафин и нагретые зерна шамота тщательно в течение 2 мин перемешивают с парафином. Смесь шамота с парафином охлаждают до 30 С, наносят на него

700497

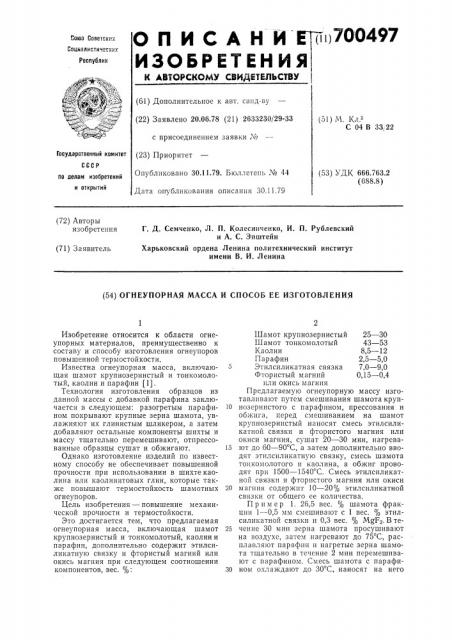

Состав, вес. у, Показатели

Компоненты

Муллитовый шамот фракции 1 — 0,5 мм фракции 0,06 мм

Каолин<0,06 мм

Парафин

Этилсиликатная связка

MgF, (NgO) 26,5

53,0

8,7

4,5

7,0

0,3

26,5

53,0

8,7

4,8

25,0

54,0

10,0

2,5

8,1

0,4 (MgO) 30,0

43,85

12,0

5,0

0,15

7,0

2,25

25,2

420

2,37

25,2

580

2,39

23,7

2,36

25,8

585

)60

)60

Заказ 2221/14 Изд. K 625 Тираж 706 Подписное

НПО «Поиск

Типография, пр. Сапунова, 2

3 оставшиеся 6 вес. % этилсиликатной связки, перемешивая 1,5 мин. Шамот фракции

<0,06 мм в количестве 53 вес. /о смешивают с 8,7 вес. % каолина фракции <0,06мм в шаровой мельнице 1 ч, соотношение матерна- 5 ла и шаров 1: 3. Тонкодисперсную смесь каолина с шамотом фракции (0,06 мм перемешивают с шамотом фракции 1—

0,5 мм подготовленным, как описано, в течение 2 — 3 мин. Образцы прессук>т при 10

800 кг/см, сушат на воздухе в течение суток, а затем об>киг210T известными способами при 1540 С.

П р и м ер 2. 10 вес. % каолина фракции (0,06 мм смешивают с 54 вес. Я шамота 15 фракции <0,06 мм в шаровой мельнице.

1,5 вес. !1О этилсиликатной связки смешивают с 0,4 вес. /О MgO, покрывают смесью шамотные зерна фракции 1 — 0,5 мм (25 вес. / ), сушат, затем нагревают до 90 С 20

Глинистый шликер

Свойства образцов после обжига при

1540 ОС

Объемный вес, г/смР

Кажущаяся пористость, ур

Предел прочности при сжатии, кг/см

Термостойкость, число термосмен

1000 С вЂ во

Формула изобретения

1. Огнеупорная масса, включающая шамот крупнозернистый и тонкоMîлотый, каолин и парафин, отл ич а !оща яся тем, что, с целью повышения механической прочности и термостойкости, она дополнительно содержит этилсиликатную связку, фтористый магний или окись магния при следующем соотношении компонентов, 30 вес. %.

Шамот крупнозернистый 25 — 30

Шамот тонкомолотый 43 — 53

Каолин 8,5 — 12

Парафин 2,5 —.,0 3 >

Зтилсиликатная связка 7,0 — 9,0

Фтористый магний или окись магния 0,15 — 0,4

2. Способ изготовления огнеупорной мас4 и смешивают с жидким парафином, а потом охлаждают до 30 С и перемешивают с остатком этплспликатной связки (6,6 вес. %) и добавлякг! тонкомолотую смесь, тщательно псремсшива!от.

П р и м ер 3. 0,25 вес. /о MgF2 смешивают с 2,0 вес. % этилсиликатной связки, смесь наносят на шамотные зерна 1—

0,5 мм, просушивают при комнатной температуре, а затем нагревают до 60 С этот шамот, смешивают с разогретым парафином, а готом охлаждают до 30 C и перемешивают с 7 вес. ", > этилсиликатной связки.

Добавляют тонкомолотую смесь шамота и каолина 0,06 мм и массу тщательно перемешивают, а затем из нее прессуют образцы при давлении 800 кг/см- и обжигают при 1500 — 1540 С.

Составы массы и свойства образцов представлены в таблице. сы путем смешивания шамота крупнозернистого с парафином, прессования и обжига, отлича!ощийся тем, что перед смешиванием на шамот крупнозернистый наносят смесь этилсиликатной связки и фторисгого магния или окиси магния, сушат

20 — 30 мин. нагревают до 60 — 90 С, а затем дополнительно вводят этил силикатную связку, смесь шамота тонкомолотого и каолина, а обжиг проводят при 1500 †15 С.

3. Способ по п. 2, отл ича ю щийся тем, что смесь этилсиликатной связки, фтористого магния или окиси магния содержит

10 — 20% этилсиликатной связки от общего гс количества.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 143708, кл. С 04 Б 33/22, 1968.