Способ получения модифицированного буроугольного воска

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик (ii) 700537 (61) Дополнительное к авт. свид-ву (22) 3 а я алеко 22.09.77 (21 ) 2529804/23-04 с присоединением заявки Ж (23) П риоритет— (54}М. Кд.

С \1 С 3/02

В1еудерстеенный кемнтет

СССР ао делам нзебретеннй н еткрьпнй

Опубликовано 30.11.79. Бюллетень РЙ 44

Дата опубликования описания 05.12.79 ()э8) УДК547.916. .07 (088.8) Ю. В. Логунов, В. В. Поступальский, Л. Н. Басалаева и Е. М. Новаковский (72) Авто(1ы изобретения

Тульский филиал Всесоюзного научно-исследовательского и проектного института химической промышленности (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО

БУРОУГОЛЬНОГО.ВОСКА

П сн2 0- с -R

СИ вЂ” ОН + H0

Г 1

СН -О-С-К, и

0! .СН вЂ” ОН

0 .I

С, + СН -ОН »

ОН,( . СН вЂ” ОН

Изобретение относится к области органической химии, конкретно к усовершенствованному способу получения модифицированного буроугольного воска, который может быть использован в бытовой, химии для приготовления полирующих средств, в переработке пластмасс и других отраслях техники.

Известен способ получения торфяного этерифицированного воска путем этерификации в токе азота при 120 — 140 C кислотного торфяного воска глицерином. В качестве катализатора

10 применя1от минеральную кислоту, например серную. Продолжительность процесса этерификации

9 — 12 ч (1). В известном способе 100 r торфяного рафинированного воска с кислотным чис15 лом 120 — 160 — — — — этерифицируют 50 г

K1 KOH г глицерина.

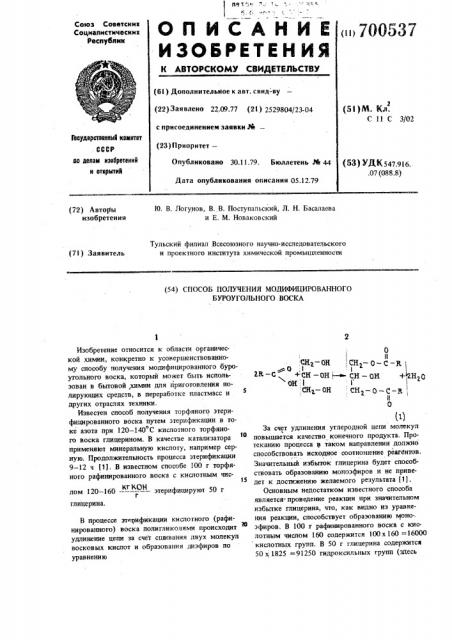

В процессе этерификации кислотного (рафинированного) воска полигликолями происходит

Ю удлинение цепи за счет сшивания двух молекул восковых кислот и образования диэфиров по уравнению

За счет удлинения углеродной цепи молекул повышается качество конечного продукта. Протеканию процесса в таком направлении должно способствовать исходное соотношение реагентов.

Значительный избыток глицерина будет способствовать образованию моноэфиров и не приведет к достижению желаемого результата (1).

Основным недостатком известного способа является проведение реакции при значительном избытке глицерина, что, как видно из уравнения реакции, способствует образованию моно-. эфиров, В 100 г рафинированного воска с кислотным числом 160 содержится 100х160 =16000 кислотных групп. В 50 г глицерина содержится

50 х 1825 =91250 гидроксильных групп (здесь

00537

ЗО

3 7

1 825 =- — „,— I др;ч сильно ь число глчHe -.чна) pter Кои г

TsKBM О5p83oM з реакцношюй смеси HB Одну кислотную группу приходится =5 7 Q QQQ гидроксильных групп. Если >хе этерификации подвергается воск с исходным кислотным числом 120, то это соотноитешы уве>шчивается до

7,6, В то же время из уравнения реакции (1) видно, что для образования диэфиров отношение гидроксильных групп к кислотным должно быть близким к 1,5, а для преимущественного образования моно>фиров — близким к 3, В известном способе используется большой избыток глицерина, который Намного выше необходимого даже для Образовишя моноэфиров.

Вероятность образоважи диэфиров при таком соотношен>ш исходных реагентов мала. Следовательно, процесс этерификацпи в этом слу1гав проходит с преимуществеш|ым Образованием монОэфиров, а непрореагировавипгй глицерин способствует еще большему снижению качества конечного продукта.

Использование в качестве катализатора серной кислст=, при высоких температурах вызыва ет осмоленне и потемнение воска. Поэтому в известтюм способе температура реакции ограничена 120 — 140 С, что увеличивает продолжчтельность процесса.

Кроме того, применение азота для отдувки паров воды, образующейся в результате реакции, оправдано только в лабораторных условиях и на предприятиях, имеющих установки по разделению воздуха, Во всех опальных случаях экономически цеЛесообразнее использовать для этого вакуум.

Цель изобретения — повьгшение качества целе

Ного продукта.

Поставленная цель достигается предлагаемым способом получения модифицироваьпюго буроугольного воска путем этерификащпа восковых кислот глицерином прн гювышенной температуре в присутствии катализатора, по которому процесс этерификации проводят при соотнсчпетв и гидроксильных групп к кислотным в реакционной смеси 1,4 — 1,6:1 при 170 — 190 C H остаточном давлении 450 — 500 мм рт. ст. с использованием в качестве катализатора тетрабутоксититана, в количестве 0,4 — 0,6 вес.% с последующей переэтерификацией образовавшимся промежуточным соединением тетраэтоксисилана нри

103 — 105 С до получения целевого продукта с содержанием креьшия 0,6 — 0,7%.

Применение в качестве катализатора тетра- бутоксититана позволяет проводить процесс при 170 — 190 С, не вызывая осмолеиия органических соединений воска, и сократить врем>К. этерификаиии до 5 — 6 ч.

Сокращение времени этерификации дает возможность, »е увеличивая общей продолжительности процесса, значительно повысить качествг получаемого продукта и придать ему новые ценные свойства введением в состав воска кремния. Введение кремния осуществляется на вто; рой стадии процесса посредством переэтерификации тетраэтокспсилана продуктом первой стадии. При этом оптимальным количеством являстся содержание кремния от 0,6 до 0,7%. При содержании кремния более 0,7% происходит излишняя полимериэация, уменьшается жидкотекучесть целевого продукта в расплавленном состоянии,. резко ухудшается его сплавляемость с другими восками, что ограничивает возможности его применения. При содер>канин кремния менее 0,6% продукт в расплавленном состоянии нзчиигне текуч, à D твердом состоянии почти не отличается от продукта промежуточной стадии — воска, эгерифнцированного глицерином.

Пример. В реактор с мешалкой загружают 200 г кислотного буроугольного воска с

%гКОН кислотным >ислом 1?О и 20 г глицернрина, а также 0,5% от веса смеси катализатора. (тетрабутокснтитана) . Затем смесь нагревают о до 180 С и включают мешалку. Процесс проводят нри 450 — 500 мм рт. ст. Продолжительность процесса 5 — б ч. Конец реакции определяют по прекращению выделения воды и анализом продукта. После этернфикацни продукт имеет кислотное число 26 — 30 -, гидроксильное чись".г КОн г ло 58 — 64- — Затем температуру реакционной смеси снижают до 103-105 Ñ н вводят 12,3 г тетраэтоксисилана, одновременно устанавливал давление в системе 650 — 700 мм рт. ст. О ходе второй стадии реакции судят по выделению этилового спирта. По истечении 3 ч переэтерификацию тетраэтокснснлана заканчивают.

Полученный продукт обладает высоким блеском, хорошими водоотталкивающими свойствамн, Тонкие шгастины из этого воска в отличие от воска, полученного по известному способу, обладают значительной гибкостью и упругостью.

Основные константы полученного продукта: кислотное число 26 — 30 — —, гидроксильное мг КОН эьг К0Н число 56 — 63 —, температура каплепадения 80 — 82 С, содержание кремния 0,6 — 0,7%, Главным достоинством предлагаемого сНособа получения модифицированного воска является более высокое качество получаемого продукта по сравнению с известным (лучшие гидрофобные свойства, хороший блеск, упругость тонких восковых пластин -- качество, Формула изобретения

Источники информации

15 принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 510503, кл. С 11 С 3/02, 1975 (прототип).

Способ получения модифицированного буроугольного воска путем этерификации восковых кислот глицерином при повышенной температуСоставитель В. Жестков

Редактор А. Соловьева Техред 3 Фанта Корректор H. Стец

Заказ 7334/21 Тираж 476 Подпи сное

ЦНИИ1!И Государственного комитета СССР ло делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ПШ! "Патент", г. Ужгород, ул. Проектная, 4

5 700537 6 которым воск, полученный по известному спо- ре в присутствии катализатора, о тли ча юсобу, совсем не обладает). Эти качества про- щи и ся тем, что, с целью повышения качества дукта, полученного по изобретению, объясняют- целевого продукта, процесс этерификации провося наличием в целевом продукте значительно дят при соотношении гидрокснльных групп к кисбольшего количества диэфиров и введением в лотнымв реакционной смеси!,4 — 1,6:! при170структуру воска кремния. Кроме того, следу- 190 С и остаточном давлении 450 — 500 мм pr. ст. ет указать на,некоторое уменьшение времени с использованием в качестве катализатора тетпроцесса (по предлагаемому способу 8 — 9 ч, рабутоксититана в количестве 0,4 — 0,6 вес.% с по прототипу 9 — 12 ч) и связанное с этим последующей переэтерификацией образовавшимуменьшение затрат. 1О ся промежуточным соединением тетраэтоксисилана при 103-105 С до получения целевого продукта с содержанием кремния 0,6 — 0,7%.